宗申动力MES系统定位和方向

我加入宗申已经15个年头,也与宗申一起正经历从传统制造逐步向今天的智能制造转型。为什么智能制造最近两年被提及的频率越来越高,就我个人理解我认为有以下几点:

第一,中国的人口老龄化程度、人力成本、知识水平越来越高,传统制造业面临工人流失、难招、难管的问题。

第二,IT、OT、通讯技术的飞速发展,为两化融合、智能制造提供了低成本、高成熟度的解决方案。

第三,现在中国很多制造业的产品附加值不高,无论民营企业还是国营企业都在探索出路。

基于这几方面的原因,传统制造业都在努力提高制造装配能力,实现从低附加值的传统制造向高附加值的智能制造转型升级。

智能制造包含的范围很广,今天我们主要讲MES系统,主要是因为我们说到智能制造,说到现场管理,涉及的IT系统最主要的就是MES系统。我个人理解是MES系统不是今天才有,也不是这两年才有,但智能制造、两化融合的过程中,为MES系统赋予了一些新的使命和意义,智能制造和MES之间是相互成就的。未来2-5年之内,我想MES系统应该也是IT界比较热的一个词。

关于宗申动力的MES系统,我分四个方向来给大家介绍。

第一部分主要是通过介绍宗申动力信息化的简介,引出我们的MES。

第二部分是我们对MES系统的定位是什么样的,我们目前大概实现了些什么功能。

第三部分是接口方案,主要讲MES系统如何和各类设备、系统进行数据交互。

第四部分是实施效果展示。

宗申动力是一家以“产融网”为战略目标上市公司。因为今天主要讲智能制造,因此就“产”这个部分来说,我们主要的产业有发动机、汽油机、还有农用机械等。发动机是在领域国内排名第一,我们的汽油机年产量300多万台,也是位居第一。

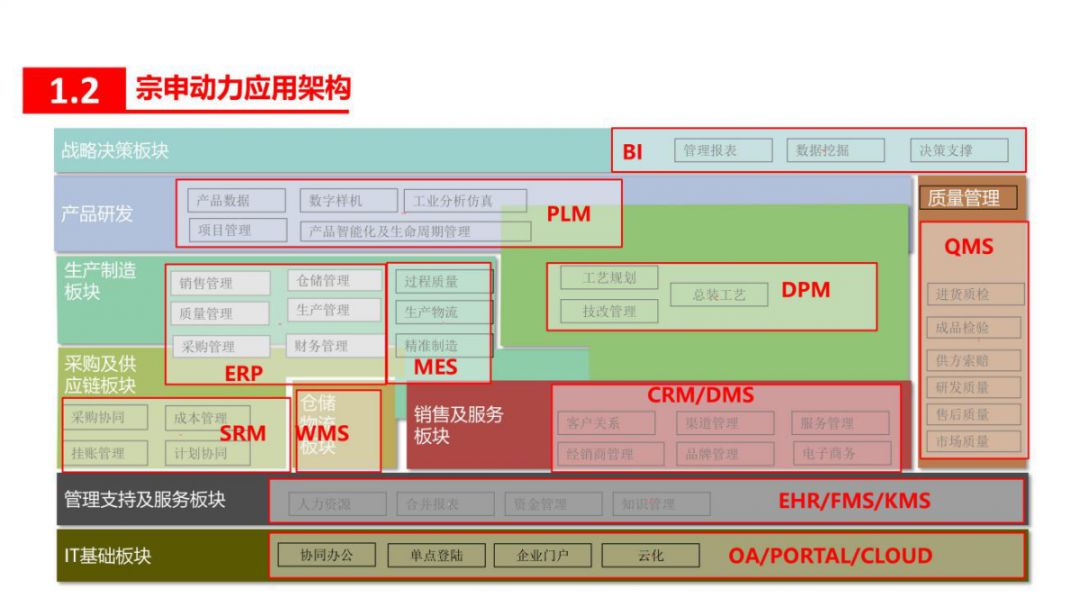

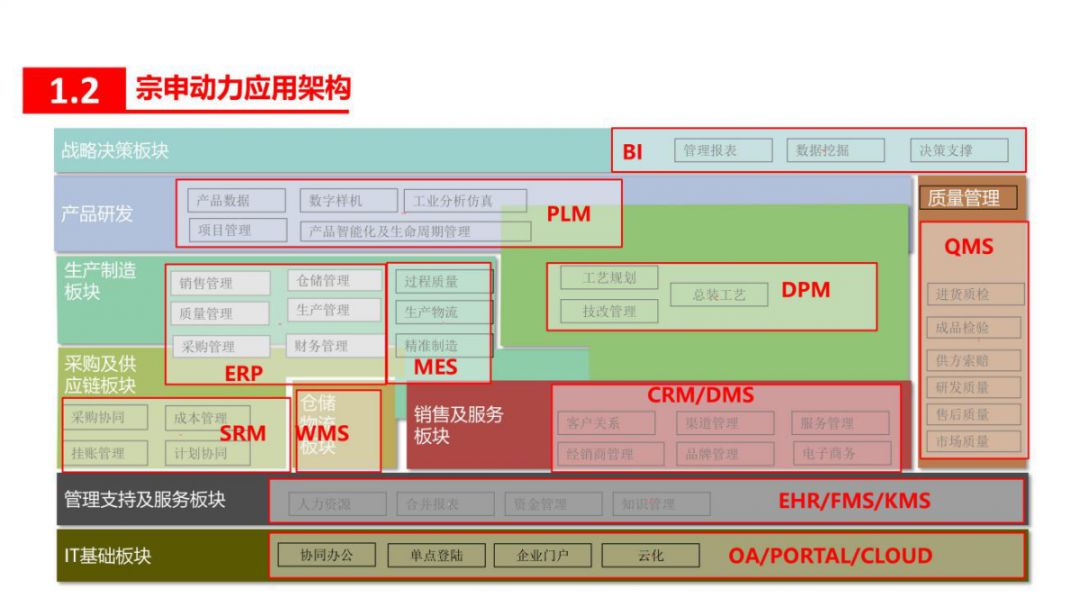

以上是我们的应用架构图,我们目前主要实施了ERP、PDM、MES系统,目前各系统基本由我们自身独立运维和功能开发。

我们最先实施的系统是PDM,这个主要解决的是图文档的管理,解决我们的图文版本的唯一性,包括整个图文档相关流程的规范,同时跟我们相关的二维三维设计软件进行了集成。

接下来实施的是ERP,ERP这块主要包括SD、PP、QM、FI、CO。在实施这些系统的同时,我们就对基础数据的归口出处进行了规范,从而确保主数据的唯一性。比如说客户、供应商、科目等的规范,解决了基础数据的共享。

CRM:主要是解决客户订单的下发,包括配件、整机、合同管理、售后管理。

DMS:主要是解决售后零部件、成品的配发、库存的管理,另外还包括每日销售报表等简易报表功能。

SRM:主要是解决我们和供应商之间的计划协同、质量协同、挂账协同、发票管理等等。

QMS:主要包括供应商的进货质量、过程质量、售后质量的管理等。

EAM:设备管理系统主要包括设备BOM、备品备件管理、设备故障维修管理等,实现设备的全生命周期的管理。

接下来重点分享一下我们的MES系统,我们在实施ERP系统之前,绝大部分管理系统(从计划到生产到物流)都是全部由自己独立开发、运维。实施ERP系统之后,我们仍然保留了一些ERP管理范围之外的功能,由自身独立开发和运维,而MES系统正是其中非常重要的部分。由于MES系统的个性化程度非常高,不同的公司甚至不同的车间、不同的生产线对其要求也不一样。宗申动力既有传统的组装型生产线,也有其他的如零部件加工类生产线,他们对MES系统的要求也不一样。我们曾经实施过一些成熟的MES系统,应用效果不是很好,主要问题出现在厂家的响应速度和对业务的理解不到位。因此到目前为止,我们还是坚持自己做MES系统。

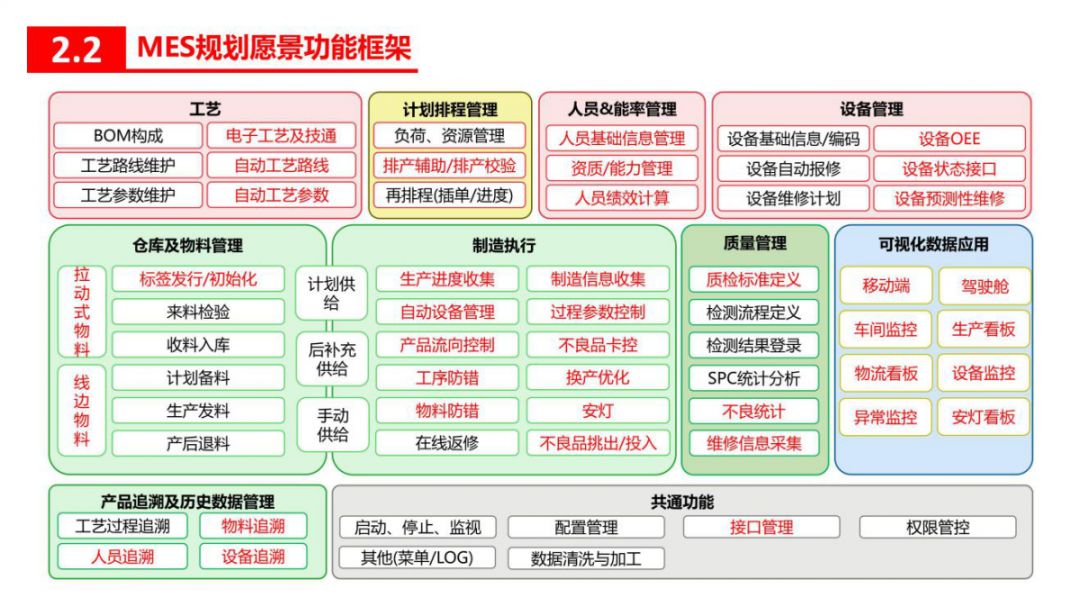

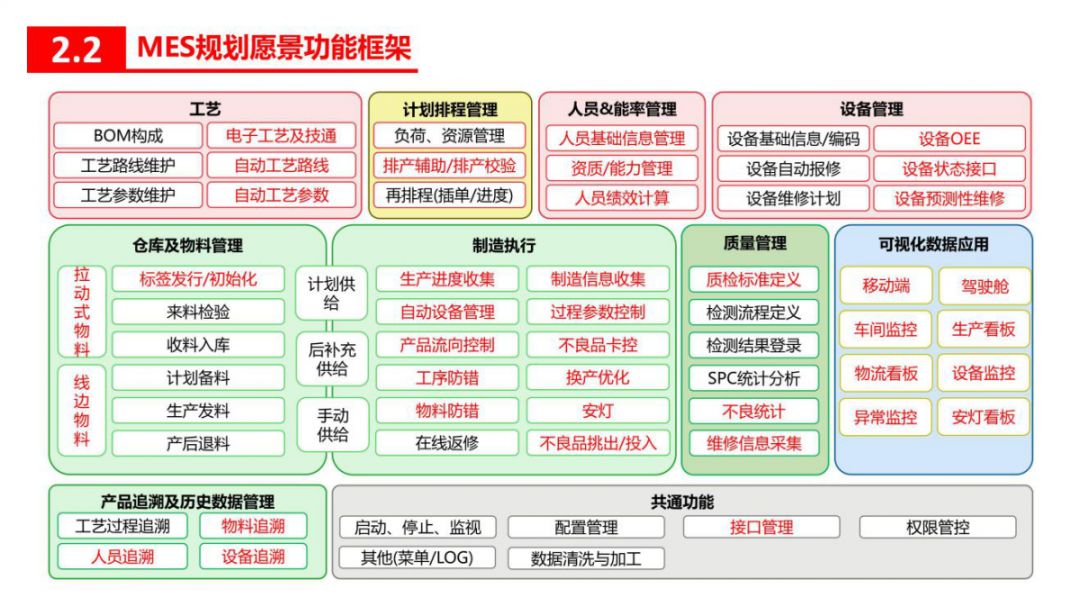

以上是我们MES系统的功能框架,主要包括如工艺、计划、人员、设备、仓储、过程质量,包括下端的数据交互,最后到可视化。按我们公司管理层的认识,MES系统就是管理者的眼睛,操作者的助手。打造所谓的透明车间、数字化车间,同时来辅助决策、改善经营、产生效益,从而使从传统依赖人的制造向依赖设备、依赖数据的智能制造的转型,这是我们的愿景。

而MES系统相对要求更高的实时性、稳定性和可靠性,是高于其他任何系统。比如ERP等管理系统可以停两分钟,或者速度慢一点影响也不大。但是如果MES系统慢或停就会严重影响生产的效率,甚至停产。这就要求MES系统从设计上就必须要可靠、高效、稳定,从网络、服务器、数据库等硬件设备,到热冗余、通讯、代码架构等软件层面,我们都进行了很多探索,也走了一些弯路,但是仍然在不断前进。

MES系统实施的基础

我们理解的MES系统,在实施前一定要有几个基础,第一个是编码,编码包括的范围很广,包括物料编码、产品编码、设备编码、人员编码、计划编码、通道编码都属于编码的管理范围。

第二个就是“标识识别解析系统”,有了编码还要解决如何保存和读取编码的问题,因此“标识识别解析系统”成为使用编码的工具,不管是用RFID、扫码枪或是其他读写设备。

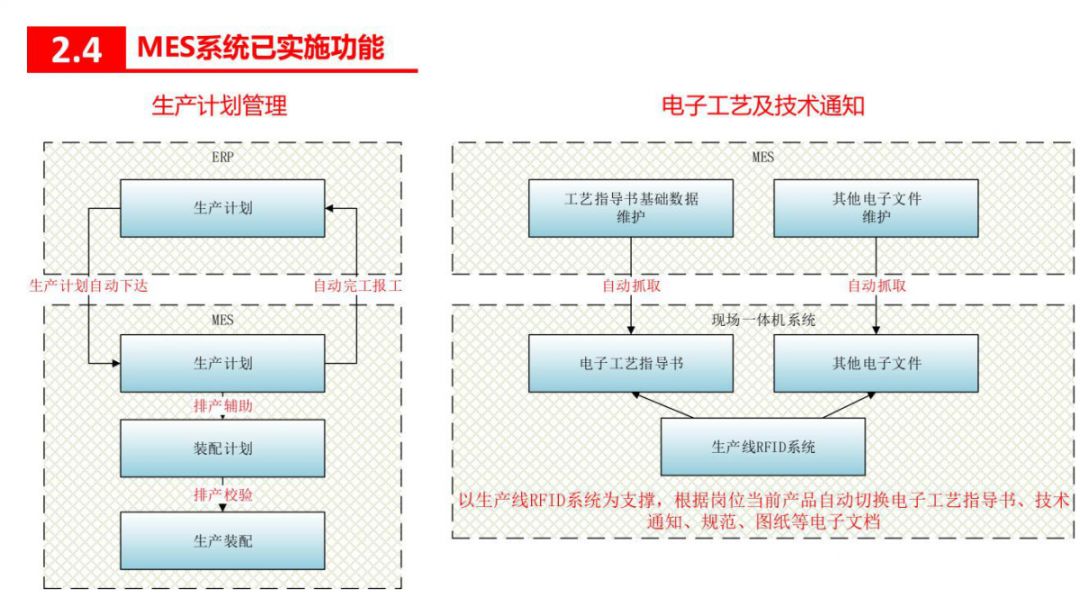

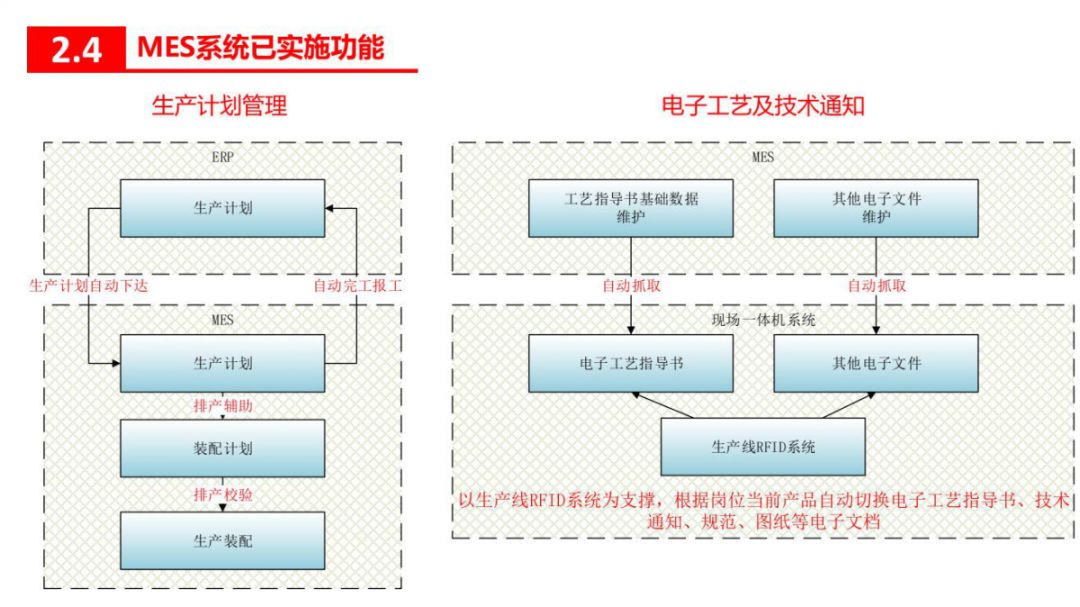

关于工艺,当前宗申动力的排产是通过ERP粗排产(排产到日),MES系统微调的方式(排产到当日生产顺序)。另外MES系统还包括对生产计划的审核、校对功能;工艺参数维护、工艺路线维护等功能。

关于数据采集和数据追溯,我们的采集数据主要包括扭力数据、压装数据、各种检测数据、核心零部件及供方数据、不合格品在线处理情况等,所有的数据我们要求实时采集。并且全部和发动机机号绑定后存储,以供追溯使用。

关于防错,MES系统对装配的物料和供应商要和BOM对比,避免物料错装或者供应商锁定的物料错装。

另外,我们还实施少部分AI来解决我们的防伪码和发动机机号的打印效果在线检测。

针对MES系统的方案,特别是制造业,未来实施MES系统工作中,都会跟不同的设备进行数据交付、集成,所以必须形成通讯接口规范,对在座的各位有借鉴意义。

MES系统的接口方案

MES系统的接口方案,刚刚也提到我们在MES系统上因为是自己做的,走了很多弯路,我们也是在逐渐尝试的一个过程。

我先简单讲一下为什么要做MES系统的接口方案,因为我们在长期做MES系统的过程中发现,MES系统最大的阻碍来自于设备的通讯接口开放问题。我相信只要是做制造业的在这个方面都会遇到过很多问题。我们规范MES系统接口方案,要介入到设备的采购过程中,要求采购设备时设备已经具有通讯接口,而不是在设备采购来几年后,业务部门提出改动需求后再去和设备供应商谈改造,这样在实施改造的过程中阻力相对来说会小很多。

第一个就是设备自动化程度的分类,按照我们自己定的标准可以分为以上四类。

第二级就是设备接口等级分类,现在越来越多的设备已经有网络通讯这个接口,之前的很多设备都没有网络通讯接口。我们还把网络设备的接口进行了分类,F1-F3级都是属于网络通讯;F4级主要是简单的串口通讯;F9就是不具备任何通讯能力。

有了以上规范后,我们再根据实际情况比如刻字机、刻码机、搬运设备、机器人、还有产品绑定交验设备、装配设备、检测设备等,我们给它定义了一个最低要求的接口等级,根据每个设备的业务不同来调整这张表。目的是厂家自己进来的时候,可以根据自己设备的自动化程度和设备类型来确定互换自己最低要求的接口等级。

下面是我们的设备接口软件方案,整体由三层架构组成,最底层就是基础设备层,这一层是厂家给我们提供的,中间层是MES的接口服务器,最上面是MES的应用服务器。

MES的接口服务器这端我们给厂家提供了四个接口,Web service、WCF、TCP/IP和OPC。我们之所以给厂家提供这么多的接口,是我们在实际操作过程中发现厂家的能力参差不齐。现在做生产线这种大型设备的厂家信息化能力很大一部分能力偏弱,或者说非常弱。他们IT部门可能就一两个人,做开发的时候有些会用TCP/IP,可能有一些做电气出身的只知道OPC,你跟他说Web service或者WCF,根本一窃不通。我认为我们在做MES接口的时候,我们是把设备供应商作为客户来对待的,我们的目的是让设备供应商把接口服务用好,因此我们给厂家提供了四个接口任选,接口里面的事情是我们MES系统接口服务器自动调配的,设备供应商如果觉得Web service或者WCF这种简单引用的好用,你就用这个;如果觉得对TCP/IP比较熟悉,你就可以用TCP/IP;如果电气出身对软件确实不熟悉,可以用OPC来进行通讯,我们也是支持的。

MES系统效果展示

最后讲一些实施效果的展示,我们的MES不是孤立的,一般都是跟设备是紧密相关的。我们1011智能生产线,有20多台机器人、66个专机26台AGV物料运输车。整个产线兼容的产品上千台,每日换产次数为5-6次。我们的MES系统要支撑整个产线正常运转,装配工人从传统中第73人减到30人,质量水平大大提升。

这是1011智能生产线MES系统的初步界面,左边是我们生产订单的相关的信息,中间是我们的AGV要料,AGV可以自动根据最高最低来算自动配送物料,也可以人工要料。下面这块是我们的工艺BOM,这个岗位我们要装哪些零部件,下面就是一些不合格品的录入。后期我们可以针对装配不合格。

宗申动力从订单到生产计划、MRP、收货入库到整个物流再到整个生产都做到了端到端集成。

这是另外一个是通机的MES系统,整个产线单班产能是3000多台,节拍是10秒一台。整个MES 系统都是自主开发。因为试用了MES系统接口方案,后期在自动化改造时厂家只需要参照接口方案来预留数据接口,我们在管理和实施上的难度就大大降低了。

从我们这么多年做MES系统的情况来看,MES系统确实跟ERP有很大的差异,在这个过程中间我们也吃了很多苦,包括数据库三库分离、接口不规范等等,这些东西也是在整个过程中间摸索出来的。我们的MES系统随着自动化产线在不断的改造,对接的设备也越来越多。以前传统的IT在后台,现在IT逐渐站到前台,可以为我们公司在QCD优化方面真正起到作用。对在座的各位来说,MES系统是从后台走上前台的最好的机会。