本文从智能制造系统建设的角度出发,针对制造企业的信息化系统集成问题,给出了一种基于 CPS 的信息集成架构,并针对所给出的架构,研究了基于微服务架构的信息集成实现技术。 旨在为制造企业提供信息集成参考架构和技术解决方案。

1 企业信息系统概述

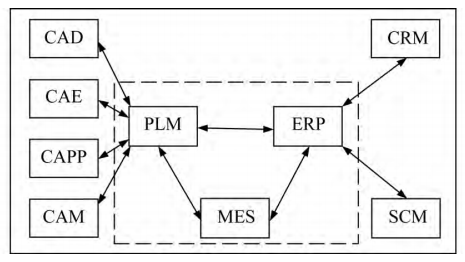

如图 1 所示,制造企业信息化系统主要包括产品 生 命 周 期 管 理 (PLM) 、 企 业 资 源 计 划(ERP) 、制造执行系统(MES) 、计算机辅助设计(CAD) 、计算机辅助工程(CAE) 、计算机辅助工艺设计(CAPP) 、计算机辅助制造(CAM) 、客户关系管理 (CRM) 、 供 应 链 管 理 (SCM ) 等。 其 中PLM、ERP、MES是企业核心信息化系统。

图 1 企业信息系统构成图

PLM是应用在单一地点的企业内部、且分散在多个地点的企业内部、以及在产品研发领域具有协作关系的企业之间,支持产品全生命周期信息管理的一系列解决方案。 PLM提供从研发、设计、制造、销售、服务的全生命周期产品数据管理支持,能够管理所有产品相关信息和流程,同时集成了CAD、 CAE、CAPP、 CAM等软件系 统 相 关信息。

ERP是制造业人力资源、物资资源、资金资源和信息资源集成一体化企业信息管理系统,涵盖企业运营过程中的业务流程管理和数据管理。ERP一般包括人力资源、客户、伙伴、营销、供应、生产、财务、计划等业务模块,通常与SCM集成实现供应链上的企业信息和资源整合,与CRM集成实现客户相关信息和资源整合,共同构成企业层面业务管理体系,提高企业制造资源和过程的控制能力。

MES是制造企业管理和指导车间生产制造过程的信息管理系统,指导生产运作过程。 具体功能通常包括生产数据管理、排产管理、调度管理、库存管理、质量控制、设备管理、人力资源管理、工具工装管理、采购管理、成本管理、项目管理、生产过程控制、控制层和设备层数据集成及分析、企业层数据分解及分析等。

PLM、ERP、MES作为制造企业三大核心信息化系统,由于各自在企业中发挥的作用不同而相互不可替代,随着智能制造对企业信息集成的需求日益迫切,面向 PLM/ERP/MES的企业信息集成方式成为当前制造企业实施智能制造的首选解决方案,然而由于企业在进行信息化建设过程中缺少系统性规划,导致各信息化系统之间无法实现信息互通和共享,形成了各自的信息孤岛,同时存在业务重叠、数据多源的问题,给企业信息集成和共享带来了困难。

2 CPS实现机理

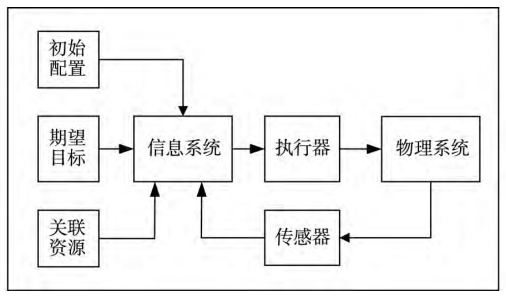

CPS是由信息系统和物理系统构成的状态感知、实时分析、科学决策和精准执行的数据自动流动闭环系统。 CPS包括单元级、系统级、系统之系统级三个层次。 单元级CPS集成构成系统级CPS,系统级CPS集成构成系统之系统级CPS。

图 2 单元级 CPS 结构图示

如图 2 所示,单元级CPS由信息系统、物理系统、传感器、执行器、期望目标、初始配置、相关资源构成闭环系统,信息系统包含实体物理系统的信息模型以及对满足物理系统感知或控制需求的功能信息描述,其中信息模型是实体物理系统的特征描述模型,例如几何特征、物理特征、行为特征、规则特征等;期望目标是指对实体物理系统的期望响应;初始配置模块用于信息系统初始化;相关资源是信息系统维持运行所需的内外部资源;传感器用于感知物理系统的状态;执行器用于控制物理系统的行为。 信息系统根据期望目标进行初始配置,调取相关资源后,通过对物理系统的感知,分析物理系统的状态,将控制指令或者决策信息传递给物理系统,使物理系统产生期望的响应。

系统级CPS由单元级CPS通过CPS网络互联构成,每个单元级CPS可独立完成系统的特定目标任务,多个单元级CPS可共同完成整个系统的目标任务。 系统级CPS实现多个单元级CPS的协同运行,以及更广范围的闭环运行和数据的自动流动。 系统之系统级CPS是由多个系统级CPS、CPS网络以及CPS智能服务平台构成,每个系统级CPS可独立完成系统的目标任务,多个系统级CPS可通过协同方式共同完成系统的目标任务。

CPS智能服务平台保证系统级CPS的调度和协同工作,对多个系统级CPS统一监测、数据分析、集中管理和监督控制,实现比系统级CPS范围更广的资源配置和优化以及数据的自动流动。 系统之系统级CPS实现跨系统的互联互通,为全局范围内同构或异构系统集成提供了解决途径。

3 企业信息集成架构

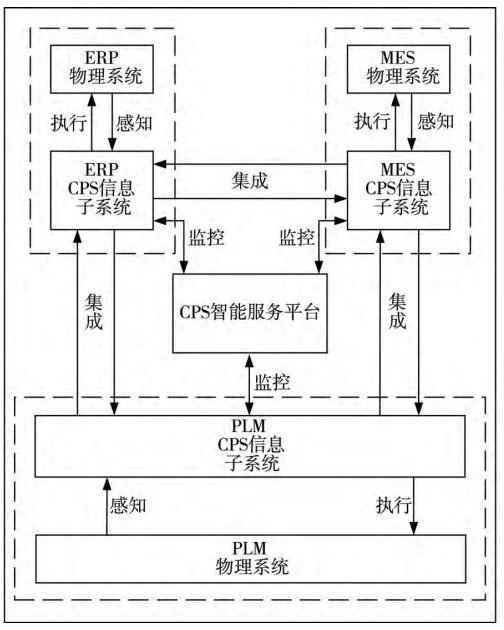

企业信息集成架构主要基于PLM、ERP、MES三大核心信息化系统。 其他信息化系统如 CAD、CAE、CAPP、CAM 的产品和过程相关信息和数据均集成到 PLM;SCM、CRM 的供应链和客户相关信息和数据均集成到 ERP,因此本文重点考虑以PLM、ERP、MES 为核心进行信息集成架构设计。

图 3 基于 CPS 的企业信息集成架构图示

基于 CPS 的企业信息集成架构如图 3 所示,总体架构由 PLM 信息物理系统、ERP 信息物理系统和 MES 信息物理系统、CPS 网络以及 CPS 智能服务平台构成。 从 CPS 理论层次看,PLM 信息物理系统、ERP 信息物理系统和 MES 信息物理系统均为系统级 CPS,经由 CPS 网络互联,与 CPS 智能服 务 平 台 共 同 构 成 系 统 之 系 统 CPS, PLM、ERP、MES 信息子系统均由以闭环功能划分的单元级 CPS 构成。

PLM 信息物理系统由 PLM 物理系统和 PLM对应的 CPS 信息子系统构成, PLM 物理系统指PLM 实体软件系统。 PLM 对应的 CPS 信息子系统包括:PLM 物理系统感知模块、PLM 物理系统执行模块、ERP 集成交互模块、MES 集成交互模块、CPS 智能服务平台监控交互模块,以及 PLM完成感知、执行、集成、监控所需具备的功能信息模型。 ERP 对应的信息子系统包括:ERP 物理系统感知模块、ERP 物理系统执行模块、PLM 集成交互模块、MES 集成交互模块、CPS 智能服务平台监控交互模块,以及 ERP 完成感知、执行、集成、监控所需具备的功能信息模型。

MES 对应的信息子系统包括:MES 物理系统感知模块、MES物理系统执行模块、PLM 集成交互模块、ERP 集成交互模块、CPS 智能服务平台监控交互模块,以 及 MES 完成感知、执行、集成、监控所需具备的功能信息模型。 CPS 智能服务平台主要用于实现对PLM 信息子系统、ERP 信息子系统、MES 信息子系统运行状态的统一监测,系统软件、硬件、网络资源的集中管理和调度,系统数据分析以及系统宏观决策和控制等。

PLM 与 ERP 集成交互过程为:

①ERP 信息子系统通过感知模块获取 ERP 物理系统的产品订单信息,将相关设计信息通过集成交互模块传递到 PLM 信息子系统,PLM 信息子系统获取信息经处理后利用执行模块将相关信息传递到 PLM 物理系统,完成 ERP 向 PLM 的集成交互过程。

②PLM 物理系统将工艺 BOM 和产品 BOM 设计信息由 PLM 信息子系统感知后,由集成交互模块传递到 ERP 信息子系统,ERP 信息子系统获取信息经处理后利用执行模块将相关信息传递到 ERP物理系统,完成 PLM 向 ERP 的集成交互过程。

PLM 与 MES 的集成内容包括 BOM 管理信息交互,工艺文件、作业指导书及 NC 程序传递交互,以及变更管理信息交互。

PLM 与 MES 集成交互过程为:

①PLM 物理系统产生 EBOM 数据后, 由 PLM 信息子系统感知模块获取,经处理后由PLM 信息子系统集成交互模块传递到 MES 信息子系统,由 MES 信息子系统执行模块传递到 MES物理系统,完成 BOM 管理信息交互过程。

②PLM物理系统产生工艺文件、作业指导书及 NC 程序, 由 PLM 信息子系统感知模块获取并处理后,经由PLM 信息子系统集成交互模块传递到 MES 信息子系统,MES 信息子系统获取并处理后,利用执行模块传递到 MES 物理系统,完成工艺文件、作业指导书及 NC 程序的传递交互过程。

③MES 物理系统所产生的变更管理信息,经由 MES 信息子系统感知模块获取并处理后,通过 MES 信息子系统集成交互模块传递到 PLM 信息子系统,PLM 信息子系统通过执行模块将变更信息传递到 PLM物理系统,PLM 物理系统根据变更信息更新物理系统,完成变更管理交互过程。

ERP 与 MES 集成交互过程为:

①ERP 物理系统产生生产计划信息,由 ERP 信息子系统感知模块获取并处理后,经由集成交互模块传递到 MES信息子系统,MES 信息子系统利用执行模块将其传递到 MES 物理系统,MES 物理系统根据生产计划进行生产调度以及物料、成本、能源管理,实施生产制造,完成 ERP 向 MES 的集成交互过程。

②MES 信息子系统利用感知模块获取并处理MES 物理系统的生产计划和跟踪信息,产生生产执行和生产能力信息,经由集成交互模块传递到ERP 信息子系统,ERP 信息子系统利用执行模块将其传递到 ERP 物理系统,保证 ERP 业务流程顺利进行,完成 MES 向 ERP 的集成交互过程。CPS 智能服务平台在 PLM、ERP、MES 的集成交互过程中,通过对三个信息子系统的监控,实现对集成过程的状态监测、集成信息的集中管理以及集成请求响应的控制和调度。

4 企业信息集成技术架构

本文的企业信息集成架构的根本目标是进行PLM、ERP、MES 信息物理系统集成,实现三者之间的交互功能,对于由众多子系统构成的大系统,当前应用较广泛的是微服务架构,微服务架构可以将一个大系统分解为多个独立运行的子系统,各子系统可以独立完成某项任务,也可以通过协调共同完成某项任务。

通过各子系统对外提供的接口,各个子系统之间以及外部与系统之间可以通过 REST API 进行数据交互,其本质是将单体大系统应用进行颗粒度细化,并将子系统关联解耦,形成一个分布式应用体系。

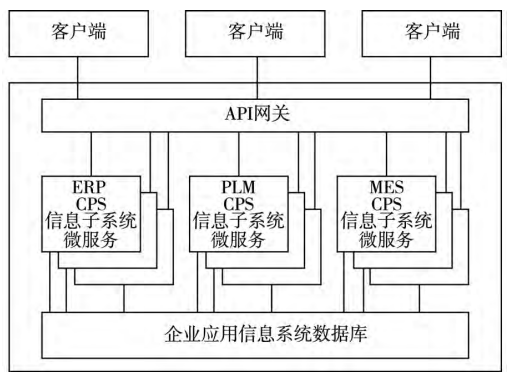

图 4 基于微服务架构的企业信息集成技术架构图示

基于微服务架构的信息集成技术架构如图 4 所示,PLM、ERP、MES 信息子系统分别由三组微服务构成。 每组微服务共同构成一个微服务系统,分别是 PLM CPS 微服务系统、ERP CPS微服务系统、MES CPS 微服务系统。

根据 PLM、ERP、MES 信息子系统的感知、执行、集成、监控功能划分为多个单元级 CPS 微服务。 所有单元级CPS 微服务均可通过 API 网关与客户端进行数据交互,也可以通过数据库接口微服务访问企业应用信息系统数据库,企业应用信息系统数据库可直接使用 PLM、ERP、MES 各自的数据库,也可以通过数据库集成建立共享中间数据库。 每个单元级 CPS 微服务可以使用统一的编程语言开发,也可以使用不同的编程语言开发,例如 C + + 、C#、JAVA、Python 等。 通常使用 Linux 操作系统部署Docker 运行环境建立微服务系统,每个微服务使用各自编程语言的应用环境镜像,与单元级 CPS微服务应用代码一起打包,形成具有特定应用功能的单元级 CPS 微服务镜像,系统运行时通过单元级 CPS 微服务镜像生成可运行的单元级 CPS微服务容器即可。 外部应用或者客户端通过REST API 调用所需微服务,向系统传递参数数据或者获取运行结果。

微服务架构设计模式灵活,不同子系统可以根据不同的业务需求采用不同的设计方案,系统不会特别依赖某一固定架构或者某一编程语言,各子系统微服务升级或改动时,不会对系统整体规划产生过多影响,当需要增加或减少系统的子系统时,可以独立编译部署,不会影响到其他子系统,能够降低软件升级更新的技术风险,提高系统运行效率,缩短系统运行周期。 但是微服务划分粒度没有统一标准,划分微服务时需要保证业务应用的独立性和完整性,减少微服务之间的关联性。 同时多个微服务在处理关联事务时,需要保证数据的一致性,防止数据关联业务逻辑执行错误,这些也是微服务架构设计过程中需要重视的问题。

5 结束语

本文基于智能制造 CPS 体系建设的主体思想,针对制造企业 PLM、ERP、MES 的集成问题,给出了一种基于 CPS 的制造企业信息集成架构,并研究了信息集成架构的实施技术。 该架构和实施技术能够在企业内建立一个集成信息共享和交互平台,实现生产和管理信息的统一。 通过对生产和管理信息的充分利用,实现信息资源统一配置。通过对制造企业生产和管理进行信息整合和知识共享,为跨部门、跨企业的协同设计、协同制造、协同管理提供有力的支持,从而为企业智能系统建设奠定基础。

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景