在企业运营中,我们经常听到销售与供应链就需求与交付互相推诿,前后两张皮,公说公有理、婆说婆有理。而优秀的计划,就必须承担起供需之间“大脑”的作用,需与供不应是“矛与盾”的关系,而更应该是“左右手”的关系, 互相配合共同提升企业供应链运营水平,以最优的运营成本达到最好的客户交付。

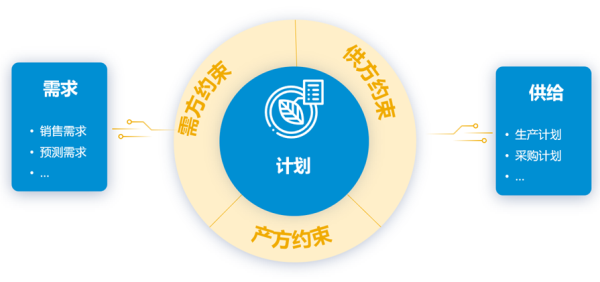

图一:计划的平衡过程

然而,想做好计划却并不容易。如图一所示, 计划需要在需、产、供各类约束中进行平衡。其中,需求计划作为供应链计划的龙头,更是重中之重。

在诸如高科技、装备制造、医疗器械、汽车等行业,由于模块化、配置化程度较高,终端产品的组成可以多种多样。那么,以电脑为例,不同的屏幕尺寸、CPU、显卡、内存大小等配置组合可以达到成百上千,此时,做好预测是一件非常困难的工作。

SAP 作为供应链计划的市场领导者,如何破局呢?

下面,我们将通过对订单配置(CTO,Configure-to-order)的业务分析,来探讨如何利用 SAP 供应链集成业务计划云(IBP,SAP Integrated Business Planning for Supply Chain),来帮助这类型的企业更加准确和高效地做好需求计划。

1、按订单配置的需求计划分析

按订单配置 CTO,跟常见的另一种业务模式按订单装配 ATO(Assembly-to-order)有很大的相似性,都代表着只有“O”(Order)来了之后,客户的完整需求才会明确下来,然后,再开始生产或组装客户这张“O”所需要的最终成品。

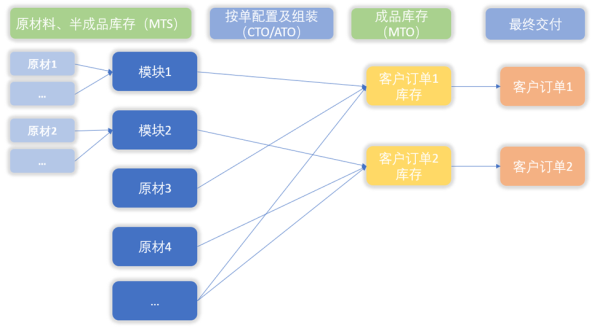

对于 CTO/ATO,除了穷举不同配置组合下的 SKU(Stock Keeping Unit)物料编码外(即通过不同的完全明确配置的实例化物料,来单独做需求计划及库存管理),由于成品可能只与配置项有细微差别,例如,个人电脑所有配置项都相同,但可能只是内存大小差异,一张订单是512G,另一张订单是256G,所以,在实际业务上,通常会使用相同的物料号(此时这个物料号代表着一个品类或系列,技术上一般常称之为可配置物料 Configurable Material)结合按单生产 MTO(Make-to-order)的模式进行,不同订单中的配置可以不一样,最终的成品库存再按订单进行区分(即客户订单库存),如下图二所示。

图二:MTO 模式下的 CTO/ATO 一种业务表现形式

从这个业务描述上可以看出,对于 CTO/ATO 而言,为了提高对客户的快速交付,将最终成品按配置进行模块化设计并预先生产,成为了一个重要的业务特点及要求。

而基于模块化,如何做好成品以及这些模块半成品的需求计划?通常有两种选择:

首先,在 CTO/ATO 模式下,虽然可能有各种配置组合,企业也的确会为了迎合市场,不断推出或加深“个性化选配”的灵活应用。

但有一个不争的事实是,对于 CTO/ATO 其下的某个或某几个特定的产品,例如“公司主推品”、“爆品”一定会存在,比如,“某系列的笔记本电脑”最好卖的是“17寸屏幕+512 G 内存”的那款;或者,“某车型”销量最好的是“45 TFSI 尊享致雅型、动感型”这两款等等。

所以,站在运营的角度而言,如果我们对这些“特定的产品”以单独 SKU(技术上也称此为物料变式 Material Variant)管理,为这些物料单独做计划、做生产、做库存,从满足客户需求的角度来看,因为最终的订单需求大部分是这些特定的产品,那这些产品就可以直接以库存更快地响应订单;同时,从企业自身销售及市场策略来看,更可以直接将这些“主推品”或“爆品”主动推向市场。

当然回到需求预测时,从实践角度来看,前端需求并不会直接对这些独立的 SKU 号进行预测。相反,预测的对象依然是 CTO/ATO 的通用的品类料号。但因为这些特定的产品 SKU 的单独存在,所以就可以很容易依据规则(例如依据这些单独 SKU 在整个成品系列的历史销量或出货量的占比)将对 CTO/ATO 通用成品的需求“转移”到这些单独的 SKU 之上,也就是说,通过对“主推品”/“爆品”等特定产品的单独编码,相当于在大的 CTO/ATO 模式下开辟出了另一块,具有明确配置的物料变式模式,互相结合,共同满足运营的需要。

其次,对于无法有“特定产品”或者除了“特定产品”外的 CTO/ATO。因为成品的配置并没有最终确定,此时,先前所述的“模块化”便开始发挥效力,也就是供应链理论中所阐述的 “延迟策略”(即我们需要将对最终成品的预测需求转化为其下层的模块或原材料的需求,而对于成品只有当订单来后再进行满足)。

那么,如何将对成品的预测,转化为对其模块或原材料的需求呢?

在需求预测阶段,由于配置并不完整,甚至在不同时间阶段配置的完整程度也不尽相同,例如,对于整车的预测,显然越远期配置要求会越模糊,在一年之外只需要有大车型(例如:2023款A6L)的数量预测,而在半年内的需求就需要有大车型再加基本配置(例如:A6L 45TFSI Quottra 致享型),再往下近3个月内基本车型后还得要有内外饰颜色(例如:外饰星际黑,内饰欧卡皮棕),最终,完整客户需求中可能还有客户选装包(例如:加装高清矩阵 LED 大灯)等信息。所以,这个问题的本质是“如何根据配置信息,将成品的预测,精准地转化为对模块及原材料的需求”。

综上所述,对于 CTO/ATO 业务场景,如何做好其需求计划,我们已经能概括归纳出两个典型的解决方案思路:

在 CTO/ATO 中,开辟出独立的物料变式部分,将成品的需求尽可能精准地转化为对这些物料变式的需求;

在 CTO/ATO 完全可配置部分,将不确定的成品的需求,根据配置信息,尽可能精准地转化为对模块及原材料的需求。

2、SAP IBP 的解决方案探讨

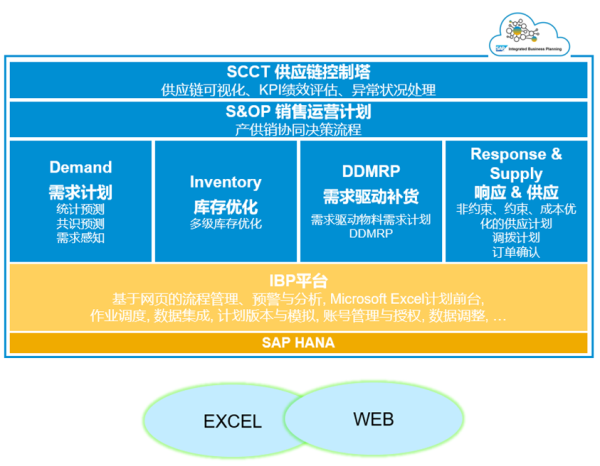

SAP IBP 是 SAP 数字化供应链计划的中坚产品。SAP 将其在 ERP、APO 供应链产品上沉淀几十年的宝贵经验、技术积累以及最佳业务实践,基于 SAP HANA 据库,以全新的云平台技术架构,涵盖需求计划、库存计划、产销平衡计划、供应与响应计划、需求驱动补货以及供应链控制塔六大应用领域,再辅以轻量级的 WEB 与 EXCEL 为操作界面,构建起从需求端到供应端的完整供应链计划 IT 系统。

图三:SAP IBP概览

那么回到上面阐述的 CTO/ATO 两种业务场景解决方案思路,SAP IBP 将如何处理呢?

第一个方案思路:在 CTO/ATO 中开辟出独立的物料变式部分,将成品的需求尽可能精准地转化为对这些物料变式的需求。

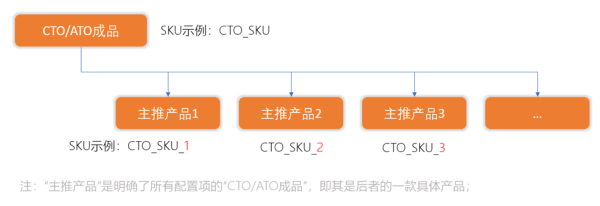

如下图所示:

当前端对“CTO/ATO 成品”(如 CTO_SKU)有预测后,需要将其转化为具体的主推产品1/2/3等(如 CTO_SKU_1/2/3)的预测。这里,转化的规则是业务上的决策,例如,可以依据这些主推产品曾经所出现的历史数量而进行比例换算,然后,以此进行分摊“CTO/ATO成品”的需求,例如:

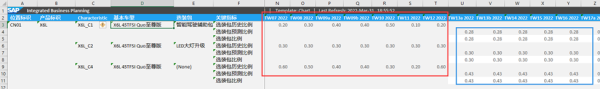

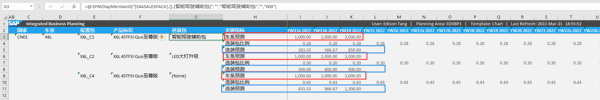

SAP IBP 便可以完整地支撑该种应用:

关键指标“选装包历史比例”:可以在 ERP 中计算该明确配置的物料变式所出现的历史比例(例如 X6L_C1[X6L 45TFSI Quo至尊版+ 智能驾驶辅助包]在整个 X6L 车型中的销量比例);

关键指标“选装包预测比例”:在 IBP 中定义预测模型,例如指数平滑法,依据“选装包历史比例”从而计算出未来的“比例”;

关键指标“选装包比例”:计划员可以对系统计算的“选装包预测比例”进行调整及确认。

当得到这些比例后,IBP 系统便可以非常快速地根据“选装包比例”,对基于“车系”(如 X6L)的预测(关键指标“车系预测”)自动进行拆分到具体的“配置包产品”(如 X6L_C1[ X6L 45TFSI Quo 至尊版 + 智能驾驶辅助包])。

最后,当得到具体的物料变式需求(即 X6L_C1,X6L_C2,X6L_C4)后,便可以对这些物料开始其对应的供应计划过程,例如开始制造 X6L_C1 这款特定配置的车。

同时,IBP 的这种需求计划处理方式,还广泛适用于在快销零售行业中以礼包方式(将不同的成品包装成礼包礼盒)预测等场景。

第二个方案思路:在 CTO/ATO 完全可配置部分,将不确定的成品的需求,根据配置信息,尽可能精准地转化为对模块及原材料的需求。

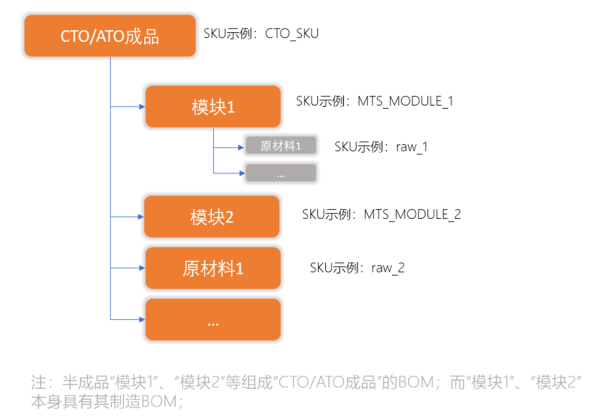

如下图所示:

当前端对“CTO/ATO 成品”(如 CTO_SKU)有预测后,需要根据规则,将其转化为对模块和原材料的需求,这个规则便是成品的预测 BOM 或计划 BOM。

这与其本身制造过程所使用的物料 BOM 可能是有差异的,因为“模块1”可能对应于一种配置要求,比如512G 内存,“模块2”对应于256G 内存,即“模块1”与“模块2”在一个最终明确的成品中并不会同时存在,但由于在做需求预测时配置并不明确,“模块1”与“模块2”就需要同时存在,只是它们间的“BOM 用量比例”需要进行重新计算。

在现实中,这些 CTO/ATO成品的制造 BOM 一般采取超级BOM,正如上文业务分析的那样,需要依据配置对超级 BOM 进行解析,因为做预测时只会说“动感车型”、“致雅车型”、“带天窗”、“不带天窗”分别多少数量等,系统需要依据这些配置的比例将其各自 BOM 组件(例如动感和致雅车型分别对应的发动机、天窗总成等)用量比例进行重计算。

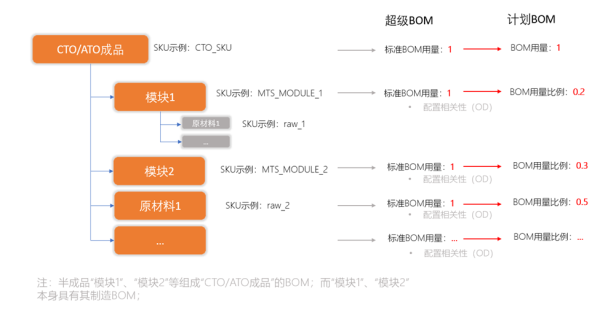

如下图所示,对于超级 BOM 转换到计划 BOM 时,在“标准的 BOM 用量”上,附加计算“BOM 用量比例”,从而系统便知晓,当成品预测数量为1时,就会分解“模块1”数量为0.2,“模块2”数量有0.3,以此类推。

在实践上,可以根据不同的特征值,在历史数据中出现的比值,来计算各自的比例,此时这些比例称为“VC 比例”;然后,SAP 标准算法依据 VC 比例解析超级 BOM,计算各配置所对应的 BOM 组件用量比例,此时这些组件的比例为“Attach Rate”,其计算过程如下概览所示:

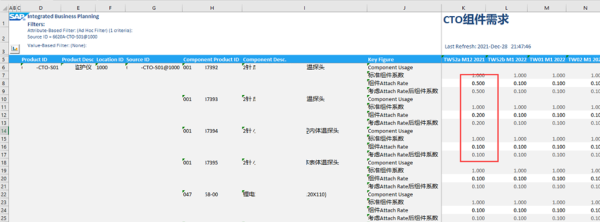

在 SAP IBP里,也可以完整地支撑该种应用:

关键指标“标准组件系数”:BOM 组件(这里的“BOM 组件”便代表着业务上的“模块”)的标准用量;

关键指标“组件 Attach Rate”:根据VC比例计算其对应的组件用量比例;

关键指标“考虑 Attach Rate 后组件系数”:标准组件系数乘以组件 Attach Rate 后的组件用量。

最后,当得到这些组件需求后,便可以对这些物料开始其对应的供应计划过程,例如模块(半成品)开始制造,原材料开始备料采购等,当最终有真实客户订单之后,便可以对这些模块及原材料进行快速组装并交付。

3、结语

虽然,对于按订单配置及组装(CTO/ATO),要做好、做准其需求计划充满着挑战,可配置物料、变式物料、超级 BOM、特征、VC(Variant Configuration)等等,都是可能遇到的非常具有难度的话题。但是,正如本文所探讨的那样,通过合理的建模与应用,SAP IBP 这一优秀的计划产品可以提供非常灵活的、强大的功能来进行支撑,并在国内外多家企业中得到了验证。

正是站在 SAP 这一企业应用集大成者的肩膀上,IBP 可以通过不断的能力扩展与持续的深化应用,更加完善与智能地支撑业务各异的计划与制造模式,真正帮助企业更加高效、更加准确地做好计划。

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景