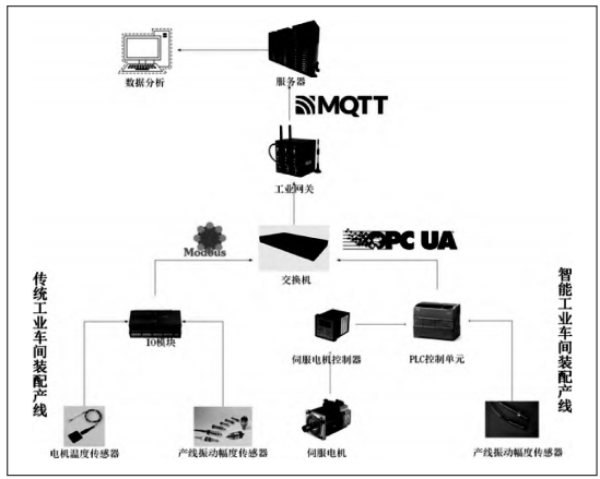

本文设计了针对生产线设备的预测性维护解决方案。首先通过在生产线部署传感器、数据采集模块或借助生产线控制器实现设备数据的采集,接着通过网关连接OT层和IT层两个异构网络,从而实现现场设备数据上云。最终在云平台进行数据可视化展示和分析,给出维护建议,从而实现生产线设备的预测性维护。

1 系统整体架构

目前工业生产线分为两类,一类是没有工业控制器的传统工业车间产线,另一类是集成工业控制器的智能工业车间产线,对于不同生产线,设备数据采集的方式也是不同的。针对不带控制器的传统工业车间产线,以粮食生产线输送电机温度、振动数据获取为例,首先在生产线电机上加装温度传感器和振动传感器,同时部署数据采集模块,实现对传感器数据的获取和上传网关。

针对集成智能控制器的产线,以汽车装配生产线传输电机位置、速度、温度等数据为例,可以通过在生产线电机上加装温度传感器,通过智能控制器模拟口获取其温度数据,可通过智能控制器与电机驱动器通信,获取电机位置和运行速度等数据,同时通过智能控制器将采集到数据上传网关。

网关可适配不同的通信协议,实现产线设备数据的汇聚,传统工业车间产线设备数据,网关通过与采集模块之间的数据通信,实现对车间产线设备数据的采集;智能工业车间产线设备数据,网关通过与控制器之间的数据通信,实现对智能工业车间产线设备的数据采集。汇集到网关的产线设备数据,经网关协议转换后,上传至云平台,从而实现产线设备数据上云。

图 1 系统整体架构图

设备数据经网关汇集到云平台,经过线性拟合将模拟数据转化为真实的设备数据,并将数据在云平台进行可视化展示,同时借用平台算法工具对设备数据进行分析,根据算法分析结果给出设备的维护意见,实现对设备的预测性维护。系统整体架构图如图1所示。

2 工业现场数据采集

分别以粮食生产线输送电机温度、振动数据获取的传统产线和汽车装配生产线传输电机位置、速度、温度数据获取的智能产线为例来阐述现场数据采集的实现。

2.1 传统工业车间生产线设备

2.1.1 生产线设备简介

由于传统工业生产线的局限性,粮食生产线无法进行输送电机温度、振动数据的采集,因此需要部署温度传感器、振动传感器和采集模块,实现对生产线设备数据的采集,系统选择OB04A/PT100作为温度传感器,选取OB04A/VTV122作为振动传感器,选取RIO-8100-6DI型IO模块进行产线传感器数据采集,同时选择Modbus作为传输协议。

2.1.2 传统生产线设备数据获取

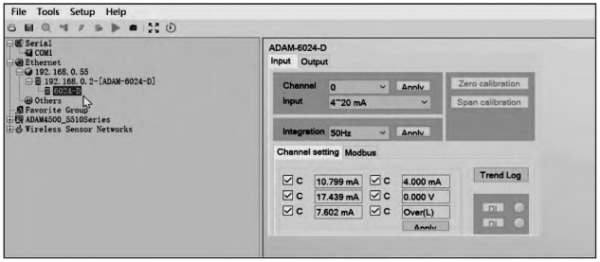

要实现生产线设备数据获取,须建立与IO采集模块的通信连接。首先借助AdamApax扫描软件,获取IO采集模块的IP地址。

图 2 IO 地址扫描界面

IO地址扫描界面获取到IO采集模块IP地址后,针对相应的IO采集模块进行接口配置,配置完成后,通信便可建立。

图 3 IO 模块接口配置界面

本方案是通过对产线部署振动传感器、电机温度传感器实现对传统生产线的数据的获取。至此,只需在配置界面添加相应的采点变量,便可实现对相应设备的数据获取。

2.2 智能生产线设备数据获取

2.2.1 生产线设备简介

智能生产线由于自带控制器,所以汽车装配生产线只需部署温度传感器,然后通过自身控制器获取传感器数据便可以实现生产线电机温度采集,通过与电机驱动器通信便可获取电机位置、速度数据。系统选择OB04A/PT100作为温度传感器,选择S7-1215为控制器,同时选择PLC内嵌的OPC UA协议作为传输协议。

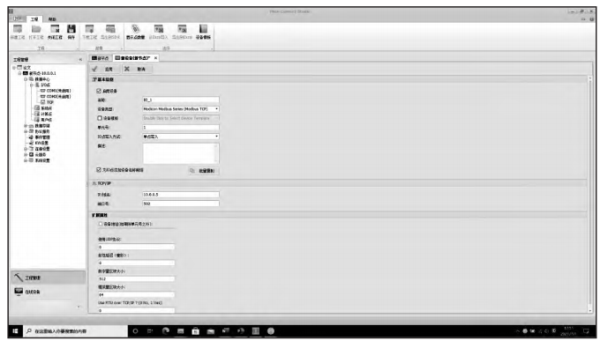

图4 IO模块变量添加界面

2.2.2智能生产线设备数据获取

对于智能工业车间装配产线的数据采集。PLC通过自身模拟口实现对生产线电机温度的采集,并通过与设备电机驱动器之间的通信,进行设备状态数据的获取。

针对生产线电机温度数据,PLC通过自身模拟口读取传感器数据,实现温度数据采集,因采集到数据并非实际数据值,需进行相应的数据转后,才可上传云平,从而进行数据分析。

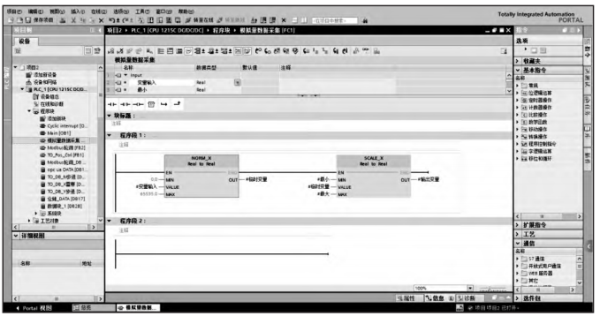

图5 数据转换程序截图

针对生产线电机位置、速度数据,PLC可通过与电机驱动器通信的方式获取相应的数据,因以通信方式获取的数据已是变量实际数值,便可直接上传云平台进行分析。

图6 变量获取程序截图

3 网关数据采集与上云

网关作为工作在网络层上的设备,能够实现不同网段之间的数据交互,本设计中主要实现OT层和IT层两个异构网络的连接,从而实现生产线数据的采集和上云。

3.1网关网络配置

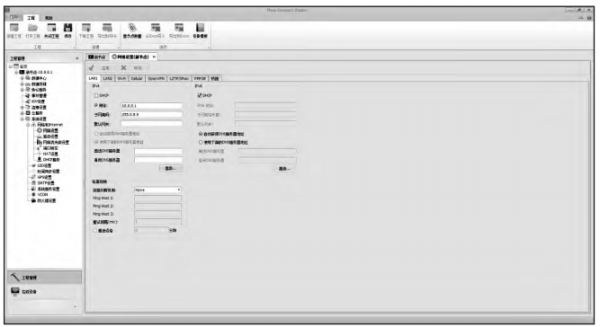

想要对数据进行转发,首先需要给网关一个“身份ID”,而这个ID在网络里面则对应的是IP地址。网关设备WAN口接入广域网可选择DHCP服务功能,但考虑到现场设备访问的安全,对于LAN口接入的工业现场局域网,一般分配静态的IP地址。

图7 网关网络配置

3.2网关数据采集

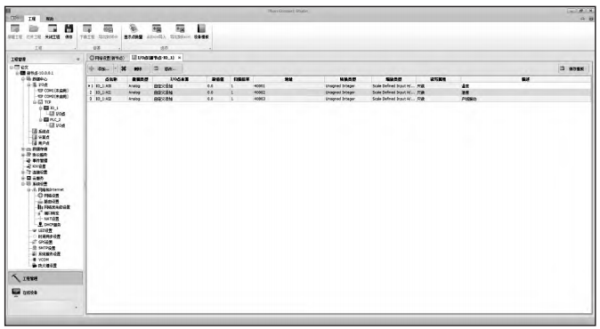

3.2.1 传统生产线设备数据采集

借助Modbus TCP传输协议,传统工业车间设备的数据已发送至IO模块,通过网关内配置相应的电机温度、生产线振幅等数据采集点。便可实现对车间设备数据的采集。生产线设备数据点采集配置,设置点名称为AI0、数据类型为Analog、转换类为Unsigned Integer、地址为40001、最高量程为20、最低量程为4、设置缩放类型为Scale Defind InputH/LtoSpan、同时设置Scale为65535。

图8 采点添加配置界面

接着在网关设备中添加电机温度和振动变量,从而实现对电机温度和振动数据的采集。

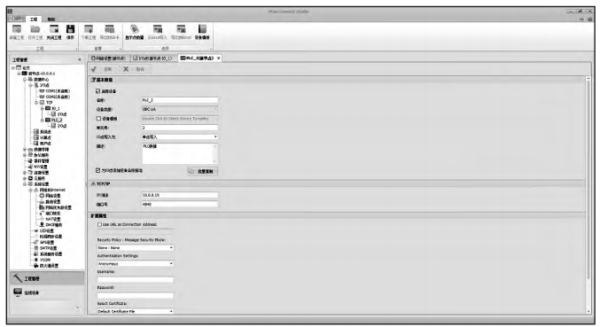

3.2.2智能生产线设备数据采集

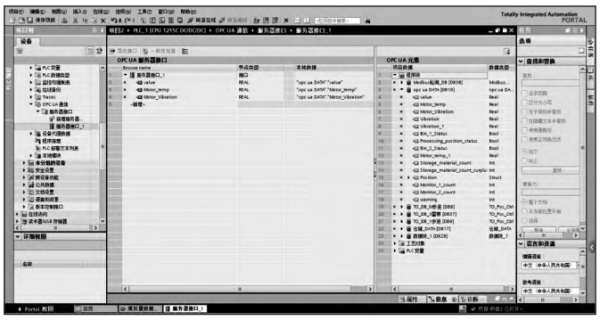

网关借助OPC UA协议实现与PLC的通信。PLC控制器内置OPC UA服务功能,通过激活OPC UA服务器,使得PLC控制器开放客户端接口,通过对OPC UA服务器接口配置,实现PLC数据上传网关。

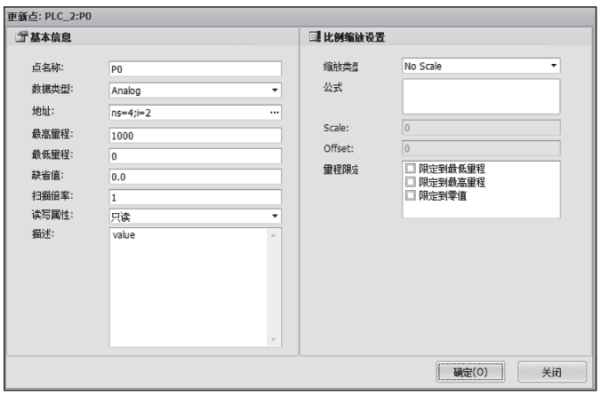

图9 数据采集点添加界面

图10 OPC UA服务器接口配置界面

新建网关工程,PLC与网关之间通过OPC UA协议实现数据通信,设置通信IP地址为10.0.0.10,端口号为4840。接着进新建数据采点设备名称为PLC_2,设备类型为OPC UA,单元号2。

图11 网关工程配置

接着进行采点配置,以速度数据为例,设置名称为P0、数据类型为Analog、地址为ns=4;i=4。添加完成后,再将PLC内部速度数据变量添加到OPCUA服务器数据发送区,便可实现网关对速度数据的采集。

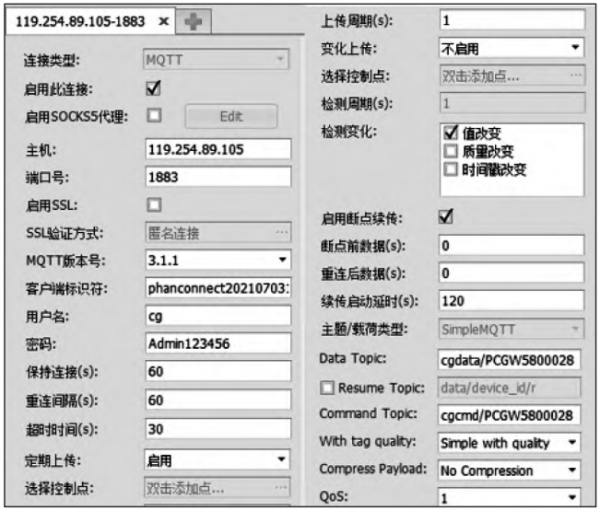

3.3 网关数据上云

首先启用Simple MQTT功能,填写目的主机和端口号、用户名、密码、Data Topic、Command Topic、上传周期等信息,对Simple MQTT通信进行配置。接着将数据点添加到MQTT的配置里面实现网关数据的上云。

图 12 PLC 数据点采集

图 13 网关上云配置界面

配置完成Simple MQTT协议则代表网关和云平台之间已经建立了联系,将需要分析的数据点添加到MQTT的数据包中,同时添加设备连接状态,便可实现生产线设备数据上云。

图14 数据点添加界面

4 数据分析和预测性告警

在整个设计的分析部分中,云平台起到了极大的作用,它基于硬件的基础上提供了计算和存储的能力,使得数据更具有参考价值。

4.1云平台简介

本项目中采用了和工业网关相配套的工业云平台,该工业云平台是BOSCH旗下的云平台之一,通过整合了云计算、可视化显示、数据分析、工单生成以及创新设计与协同制造等服务与一体的工业云平台,能够满足工业的需求。

图15 云平台概览图

4.2 数据分析

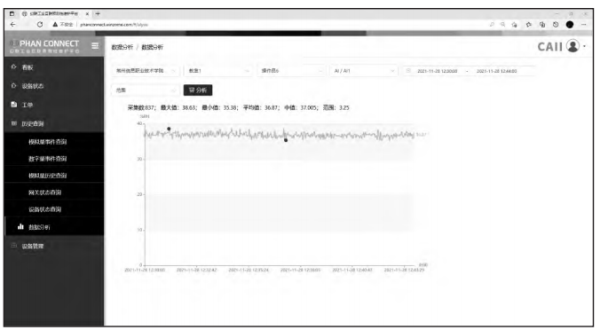

数据分析是指选用适当的统计分析方法对采集的数据进行一定的处理分析,从而获得需要的信息。本设计选用范围法和最小二乘法对数据进行分析。

(1)范围法

范围是指在一段时间内,某个正在发生的事件的最小值到最大值的区间称为范围,并且在最大值和最小值的区间内还存在了许多的数值。

通过范围法数学模型分析数据可以得到一段时间内数据的最值,以此实现对工业车间装配产线的设备检测,若发现某个时间段内设备出现的最值和正常值异常,则需要安排检修。

图16 范围法分析图

(2)最小二乘法

最小二乘法是通过一些数据误差的平方来求得适合的函数匹配。通过最小二乘法估计的线性特性、无偏性、最小方差性等特点,可以起到对数据预测的作用。

本设计选用最小二乘法分析设备数据,以此预测趋势,从而判断设备是否处于正常状态,并给出维护建议。

图17 最小二乘法分析图

4.3报警工单生成

使用数据分析可以获得设备一段时间内的运行趋势,而工单则是对数据分析的又一体现形式,通过设置预警上下限,当数据处于该区间范围外触发工单报警,以此来达到预测性维护的目的。

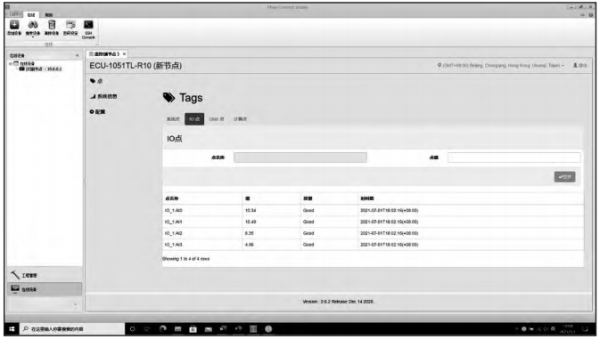

5 系统测试

完成网关设备数据点采集和数据转发的配置后便可实现生产线设备数据的上云。网关通信配置和数据采集验证和查看测试界面如图18所示。

图18 网关数据采集监测图

6 工单生成测试

以温度为例,设置设备温度预警和报警数值后,当达到预警和报警值时会产生如图19所示的预警工单和报警工单。

图19 工单生成测试图

7 结束语

时下车间生产过程中经常会发生因设备零部件问题导致生产线停机无法正常运行,极大影响了企业的生产效率。针对此现象,本设计基于工业互联网架构,设计出了一种针对传统车间生产线设备的预测性维护解决方案,通过在生产线和设备上部署采集装置来获取生产线数据和设备状态数据,并通过网关将数据上传云平台,借助平台算法工具对数据进行分析,根据分析情况,对生产线设备给出预测性维护建议,从而降低因设备问题导致的生产线停机概率,提高生产线的效率。经过测试,本设计达到了预期效果。

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景