美的集团股份有限公司(简称“美的集团”)申报的“基于5G+工业互联网平台的智能工厂建设”案例凭借其解决方案创新性、应用效果实用性、技术先进性,成功入选2023产业链供应链数字经济创新案例。

以下为案例详情:

一、案例简介

从2018年开始,为更好地支撑产品提升和科技创新,美的集团积极拥抱数字化时代,自主研发建设以智能制造为核心的“美的工业互联网平台M.IoT”,在数字化制造方面做了大量的试点和创新。利用5G等先进网络技术,把机器、人、物料、设备、产品连接起来,将所有业务环节在线化,实现数字驱动。在打通研发、营销、制造、物流、售后等企业价值链基础上,实现产品定制个性化、制造全程可视化以及生产和物流的智能化,已形成跨行业、跨领域、跨区域专业的解决方案,尤其适用于家电、电子、注塑、物流、机械制造等行业。

从数字化转型开始,美的陆续在多个事业部开展5G+工业互联网的试点和推广,我们的5G应用建设经历了从点到线最终拓展到面的三个阶段。2019年,微清事业部承担了工信部首批5G试点示范工程,以传统网络架构为主体,验证5G在工业互联网中的单点应用,包含11大应用场景和170+应用终端。2020年,我们以厨热洗碗机工厂为试点,形成了5G规模化应用,并率先将5G定位技术应用到智能仓储,5G与传统网络架构融合发展,形成线的拓展,包含19大应用场景,600+应用终端。2021年至今,我们在美的荆州洗衣机建设了首个5G全连接工厂,以5G为主体来承载工厂的全部核心业务,首期产线规划15大类应用场景和2500+5G终端,并在2022年7月上线,至此5G拓宽到了整个工厂面的应用,形成了基于5G+工业互联网平台的智能工厂建设体系。

图1 美的5G+工业互联网平台建设过程

资料来源:美的集团股份有限公司

二、针对痛点

2012年,美的集团整体上市。在上市前,美的集团内部存在多套系统。数据、流程、系统、规则各不统一,其次,当时出现了家电消费升级的趋势,电商的兴起对以传统渠道销售为主的家电行业造成了比较大的挑战。基于此,集团通过分析核心痛点的解决方案,搭建了工业互联网平台,进一步把机器、人、物料、设备、产品链接起来,所有环节实行在线化,数字驱动化。以下为几个典型案例的核心痛点说明。

设备:电子、注塑、钣金以及总装车间SCADA系统采集数据包括产出数据、工艺参数、设备状态、报警信息以及传感器的数字量/模拟量信号等,采集设备数量大,单设备采集点多。有分钟级的长周期信号,也有秒级高速采样,多样的需求对网络时延和带宽都提出了较高的要求,以前主要通过有线网络和WiFi,故障率高,容易受干扰,运行不稳定,维护成本比较高。

物流:以前物流设备调度系统采用WiFi网络进行连接,存在以下痛点:第一,丢包多、延时大;第二,WiFi漫游AP切换,影响调度信息同步;第三,在密集的产线、设备机台区,WiFi网络易掉线;第四,WiFi易被干扰,导致数据传输失败。以上问题会导致物流运输设备停顿5到10秒,极端情况下掉线需手动触发重启,影响生产效率。

品质:以前工厂的机器视觉检测项目都采用的是“云—端”架构。“云”是美的自研的AI云,可支撑上百种智能化场景,拥有家电行业领先的AI算力和模型积累,负责模型训练、优化和统计监控。“端”侧选用高配置工控机,负责推理和识别。该模式存在两大痛点:第一,现场需要部署有线网络,对现场改动大,不利于柔性化生产,建设成本高;第二,质检点位均需部署一台高配置的工控机或服务器,投入成本较高。

园区:美的拥有十几万员工,数十个工厂,遍布全球,且工厂多为大型工业园区,占地面积广,人员、车辆流程很大,传统的人盯人式EHS管理已经无法满足园区安全生产要求,园区EHS管理所面临的挑战也越来越大。原有的安防监控和EHS系统采用传统网络架构,使用有线网络连接所有传感器,存在“一高两难”的痛点,无法灵活地支持智能化应用场景。1)固定回传成本高:采用视频光端机+裸光纤或Xpon+猫方式,输入节点扩展不灵活,监控园区布线太多,人工、占地、线槽、线等成本高;2)运维困难:PoE供电在线率低,监控经常线路被断,黑屏现象多,后期维护成本高,排查难度大;3)协同控制难:监控不清晰、卡顿,定点监控、无烟火探测及AI识别。

三、解决方案

为了解决以上多方面痛点,美的在打通研发、营销、制造、物流、售后等企业价值链基础上,实现产品定制个性化、制造全程可视化以及生产和物流的智能化,现已形成跨行业、跨区域的5G+工业互联网平台。

1、架构介绍

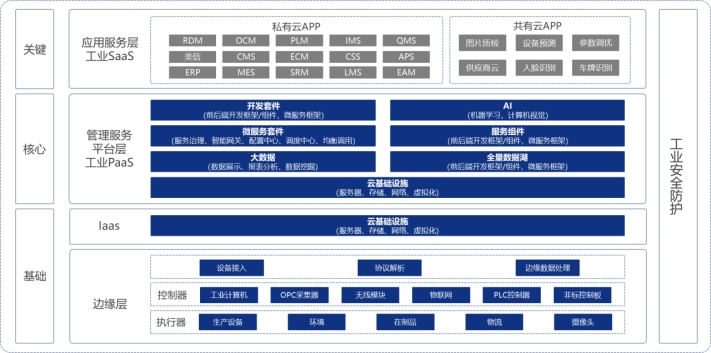

美的5G+工业互联网平台架构可大致分为三层,从下至上。第一层是边缘层,实现自动化设备、机器人的数字化、网络化、智能化,通过SCADA系统构建精准、实时、高效的数据集成互联体系。边缘层又可划分三个层级,分为工厂级、车间级、现场级,每一层级根据自身所处环境植入不同计算能力。现场级进行采集与终端集成控制,具有高实时性的特征。车间级以产线为单位进行监控与集成控制,准实时获取产线运行状态作为一级管控。工厂级对整体数据汇总并做集中管控,同时作为工厂到云端的一个入口。形成从边缘到云端全链路互联体系。

第二层是PaaS层,通过对通用PaaS平台的深度改造,建立面向工业大数据的存储、集成、访问、分析管理数据管理体系,同时融合工业机理、行业知识、工业数据建模和分析技术、大数据技术、微服务组件、云应用、AI能力、公共开发平台等,构建满足工业实时、可靠、安全的工业云平台。PaaS平台作为衔接IaaS层资源与SaaS层应用的基础平台,具备动态调度IaaS弹性资源的能力,同时通过提供标准化PaaS层应用,极大简化了SaaS层应用开发。通过支撑容器云的部署,让云计算具备了快速迁移,高速扩展的能力,可无缝移植到不同的云端环境。

第三层是SaaS层,通过对美的现有软件能力的云化改造,基于工业PaaS实现云端部署、集成和应用,面向开发者提供工业PaaS层微服务的调用、组合、封装和二次开发提供工业APP开发能力。SaaS层应用根据每种应用自身的特性,往往具有不同的架构。在此基础上,结合当前互联网成熟技术,制定了一套具备横向扩展能力的一般架构标准。在此标准上开发的项目具备了横向扩展的灵活性,根据用户容量可以部署不同数量的节点。低用户流量下缩减计算节点,高用户流量扩展计算节点,让每一份资源物尽其用,提高资源利用率。SaaS应用实际开发中,以标准为借鉴,根据自身业务特性灵活应用,既要遵循标准的严肃性,也能够根据业务特殊需求灵活调配。让SaaS应用在长期运行中能不断发展,面向未来无限扩展。

图2 美的5G+工业互联网平台架构

资料来源:美的集团股份有限公司

以下以几个典型案例介绍美的5G+工业互联网平台的智能工厂建设方案。

2、5G+SCADA数据采集

通用化设备联机方案通过深层次的数据采集,以及异构数据的协议转换与边缘处理,实现智能化设备互联互通,采集设备的关键工艺参数数据,支持设备的实时可视化监控与事件预警,为基于设备工业数据分析的各系统提供可靠数据来源,构建工业互联网平台的数据基础。

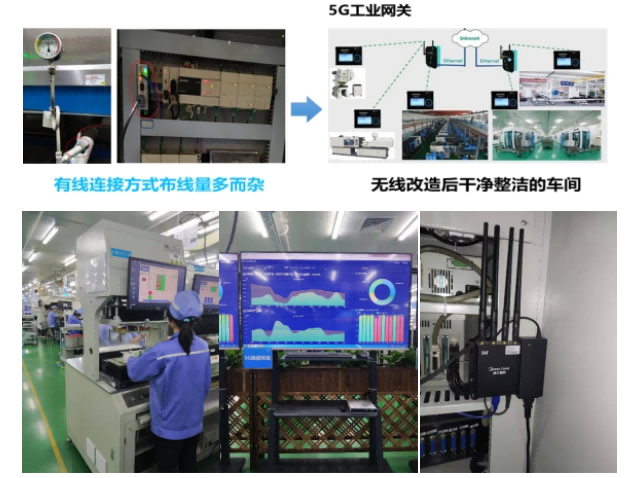

通过在车间部署基于5G网络的数据采集系统,采集终端通过5G信号接入SCADA系统,提供通用联机平台,SCADA作为综合自动化的基础和保障,为上层业务管理系统如MES、EAM、工业云等提供设备信息,同时接收上层业务系统的调度,对设备进行精准控制,实现物料管理、设备管理和系统优化等应用。

经过标准化方案的推广,2022年集团内各工厂平均单台联机单价约为2005元/台,相比于2020年下降56%,相比于2021年下降28%。同时,基于5G网络的数据采集系统部署,改善了车间的网络环境,解决了WiFi不稳定的问题,由于不再使用有线网络,有利于产线布局调整。核心价值在于:5G网络的应用解决原有一机一网“落地生根”的乱象,实现柔性化部署,维护现场5S。同时在云端实施设备状态监控,减少人员干预,降低生产和维护成本。

图3 5G+SCADA数据采集实现效果

资料来源:美的集团股份有限公司

3、5G+智能物流

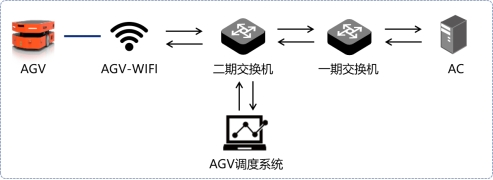

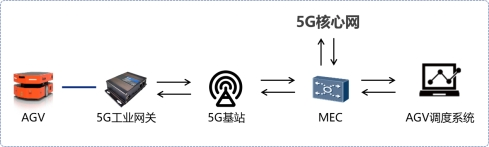

鉴于现有的WiFi或者4G网络存在上述业务痛点,无法承接智能物流应用中配送AGV、无人叉车等大规模大范围的投入。所以,美的将工厂车间改造为5G网络,用5G网络来承载智能物流调度业务,以下以美的微清注塑车间配送AGV应用方案举例说明。

注塑自动平面库用于注塑车间所有注塑件的缓存。目前存储库位846个,入库工作站23个,出库工作站10个,共配置AGV11台,这些AGV的所有工作都由AGV调度系统分配和管理。因此,对于注塑平面库来说,AGV调度系统作用非常关键,是整个系统的控制大脑。

原有WiFI网络架构和5G改造后的网络方案如图所示。网络架构改造后,每个AGV上安装一个5G工业网关,AGV通过5G网络连接调度系统。该方案在注塑车间实现了单台上行带宽>100Mbps,时延<20ms,丢包率从WiFi网络的10%以上,降低到0,满足了AGV调度系统对时延和丢包指标要求,所有AGV均运行稳定、流畅。与改造前的人工库相比,自动库提高出入库效率300%,减少呆滞物料60%,同时减少配送人员4人,为实现智能工厂车间物流的数字化管理奠定了坚实基础。

图4 改造前网络架构

图5 5G+AGV物流调度架构方案

资料来源:美的集团股份有限公司

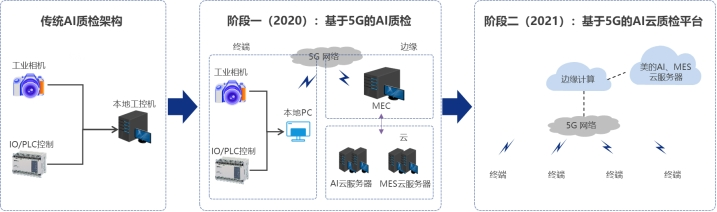

4、5G+AI质检

目前美的工厂的人工智能应用主要在于机器视觉质量检测检测、园区智能化管理等场景。针对现状痛点,在原有“云—端”架构上,将现场网络改造为5G网络,部署了MEC边缘计算服务器,改为“云—边—端”的AI架构方案。

该方案利用5G大带宽、低时延的优势进行数据传输,将推理和识别部署到边缘侧。在该场景中,由于大部分功能上移到边缘侧和云端,端侧工控机可以选用低成本的瘦PC。工控机经网线连接到5G CPE,将相机采集的图片经过简单处理后,通过5G网络上传边缘侧MEC,进行推理识别后再返回检测结果,多个质检点可共用边缘侧的算力,部分误检图片上传云端,云端进行统计和模型优化。

图6 5G+AI质检“云—边—端”架构方案

资料来源:美的集团股份有限公司

上述方案既满足了图像AI质检对大带宽、低时延的要求,又降低了端侧硬件成本。经测试,系统运行稳定,AI检测准确率达99%以上。通过“端+5G+边+云”的协作,将产品质检变得简单高效。

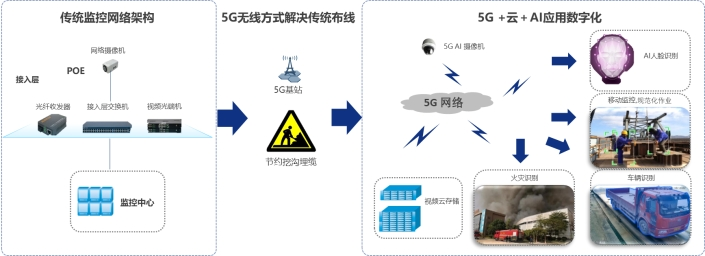

5、5G+智慧园区

通过5G+智慧园区项目建设,使得在园区任何角落都可以灵活部署智能摄像头、热像仪等传感器。通过5G强大的高带宽传输能力,将视频和图像及时传输到AI处理系统,进行物流管理、人脸识别、车牌识别、火灾检测、环保监测、移动安全监控等多个场景的智能化应用。具有以下一些显著优势:1)灵活接入:随时随地部署视频监控节点,快速灵活部署;2)简化布线:有线->无线,取消了信号线布线;3)云网协同:云存储、GPU等云服务能力支撑海量数据存储和分析。经过5G改造的智能更加灵活,也支持了更多智能化应用,对提高园区管理和安全生产水平提供了强大的技术支撑。

2021年厨热事业部,冰箱事业部已经启动“工业互联网+安全生产”智慧园区项目建设。借助5G、AI技术、工业互联技术、大数据等先进技术赋能实现园区高危区域电子围栏,作业人员不安全行为识别、安全帽等劳保穿戴识别,叉车安全管理,施工安全管理,园区车辆智能监控、环保排放实施监测,消防水压及火警实施监测,等风险源智能报警推送,打造快速感知、实时监测、超前预警、应急处置、系统评估等五大新型能力,目前已初见成效。工厂安全事故下降10%,合规率提升15%,隐患整改闭环率,及时率均达到100%。

图7 5G+智慧园区架构方案

资料来源:美的集团股份有限公司

除上述几个场景外类似的案例应用还有很多,美的建设的5G全连接工厂就是要通过5G网络的全面覆盖,补充现有工业网络能力,实现人、机、料、法、环等要素的全面连接和应用场景的全面拉通,打造高品质、低成本、柔性化的绿色工厂。

四、取得成效

随着5G建设应用的逐步深入,我们也在制造/品质、物流、设备、园区安防等多领域取得了不小成效。1)制造&品质端:降低工业互联网建设投入,产线布局灵活,易于调整;2)物流端:配送设备漫游更稳定,减少停机时间,提高设备效率;3)设备端:机器人采集、控制上云,提高机器人使用的灵活性;4)园区端:使用更灵活的无线接入方式,可支撑更多视频类AI应用。整体制造效率提升62%,自动化率提升44%。

以这些5G+工业互联创新应用为基础,美的集团还承担了一系列的国家级工业互联网试点示范工程项目,如家用广州工厂获工信部首批工业互联网平台集成创新应用试点示范、微清顺德工厂获工信部第一批5G+工业互联网应用示范、厨热顺德工厂获工信部5G+工业互联网试点示范,洗衣机工厂全国首家通过国家智能制造能力全流程四级成熟度评估。5G+工业互联网的建设进一步提高了美的的数字化能力,到目前为止美的已有5家工厂入选WEF世界经济论坛“灯塔工厂”,包括家用空调广州工厂、微波炉顺德工厂、洗衣机合肥工厂、冰箱荆州工厂和厨热顺德洗碗机工厂。

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景