中兴通讯股份有限公司(以下简称“中兴通讯”)申报的“基于5G+工业互联网的数字化转型创新实践”案例凭借其解决方案创新性、应用效果实用性、技术先进性,成功入选2023产业链供应链数字经济创新案例。

以下为案例详情:

一、案例简介

作为“数字经济筑路者”,中兴通讯依托自身在5G、云计算、大数据、信息安全、物联网等方面的技术优势与先进制造技术沉淀,以数字化转型为契机,以极致场景驱动,积极推动5G+工业互联网深度融合,不断丰富创新技术应用,完善5G+工业互联网平台建设。

2019开始,基于公司自研的“数字星云”5G+工业互联网平台,通过在南京全球5G智能制造基地建设“用5G制造5G”数字化黑灯工厂,有效提升生产制造与运营管理效率,解决产品更新迭代快,客户需求定制化程度高,数字化程度和协同效率低等问题。树立高端制造品牌,构建技术领先、成本领先、质量优异的核心竞争力,逐步实现数字化、智能化、绿色化生产,在实践过程中也孵化出一系列可复制推广的5G创新应用与解决方案,并向行业积极推广赋能,引领行业转型升级与高质量发展。

二、针对痛点

当前,制造企业面临生产成本不断增加、生产人员短缺、客户需求定制化、内外部竞争不断加剧等诸多挑战。随着自动化、信息化与人工智能技术的快速发展,世界各国都将智能制造作为制造变革的主攻方向。2019年,随着5G技术的发展与商用,5G+工业互联网应用已成为智能制造变革中企业竞争的新赛道,产业布局的新方向,大国竞争的新焦点。

在5G+工业互联网应用变革过程中,制造行业普遍面临着如下痛点问题:

第一,大部分生产设备尚未联网,已联网设备也面临数据采集难、成本高、效率低等难题;

第二,企业数据碎片化,各系统孤岛化;大数据已成为业界公认的工业升级的关键技术;

第三,产品更新换代快、客户需求定制化高,对生产的兼容能力和柔性提出了更高要求;

第三,业务愈加复杂化,云化服务需要更加靠近边缘,企业的数据安全、数据私有及业务功能实现对云化服务的要求越来越高。

中兴通讯在供应链数字化转型与智能工厂建设过程中,也面临着以下痛难点问题:

第一,作业精密化、大部分工位依赖人工作业,生产效率低,质量不稳定。

第二,产品更新换代快,需要设备具备强大的兼容能力,并能快速实施升级改造。

第三,客户需求定制化,机型种类多,需要频繁换线,换线时间影响生产效率。

第四,数字化程度较低,无法实时获取有效的数据,并将异常信息自动推送给相应的人员。

针对上述痛难点问题,中兴通讯持续深耕“数字化”与“柔性化”融合的智造解决方案创新实践,不断完善5G+工业互联网平台建设,积极探索创新技术应用与成果转化,打造基于5G+工业互联网的数字化柔性智能工厂,提升生产效率与柔性。

三、解决方案

中兴通讯将数字化转型定为公司级战略,规划建设南京滨江“用5G制造5G”数字化黑灯工厂。通过搭建5G生产专网,完善5G+工业互联网云平台,推动5G技术与工业网络、工业软件、控制系统的深度融合,不断丰富“5G+X”创新应用场景,以极致场景驱动,推进制造数字化升级,引领行业“5G+工业互联网”融合创新发展。

在数字化转型建设和完善5G+工业互联网云平台的过程中,聚焦“柔性智造”与“数字化运营”,总结提炼出了多个创新的生产理念与模式。通过采用“拉链式”换线生产模式,打造极致柔性的自动化生产系统,满足产品快速换线与多机型兼容需求;通过构建高效灵活的“高铁-公交-的士”智能物流模式,打通物料供给与生产端的实物流转,满足工厂内复杂多样的物流场景需求;通过搭建端到端实时运营管理决策平台,采用“消红点”闭环管理模式,提升运营管理效率。

1、“拉链式”换线的柔性生产模式

创新提出“拉链式”换线的柔性生产模式,采用“数字化驱动+模块化设计”的总体思路,组合应用“机器人+快换夹具+AI视觉识别+RFID数据采集”等技术,打造高度柔性的自动化生产线。

采用IoT技术,实现各生产要素的智联接入与实时数据采集;通过系统集成与智能控制,自动更换机器人执行程序、工装夹具与工艺参数等,实现多机型的兼容生产与快速换线;通过“数据+AI算法”驱动的车间数字孪生系统,精准匹配资源与生产调度,拉通原材料供给与各工序的生产执行,实现全流程柔性化生产与“拉链式”换线。

“数字化+模块化”的柔性自动化设计思路与“拉链式”换线模式也孵化了诸多场景化解决方案,从单点、线体到车间在各个基地进行复制推广,极大地提升制造能力与生产效率。

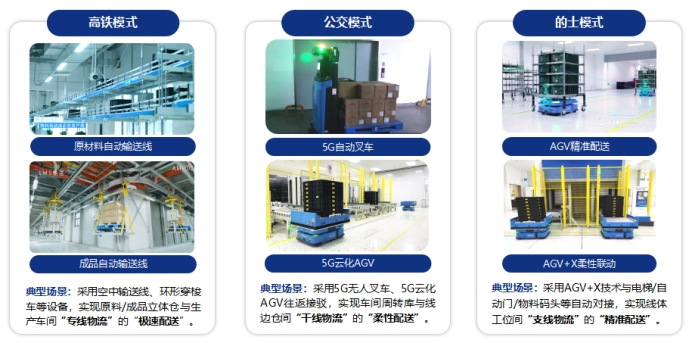

2、“高铁-公交-的士”智能物流模式

业内首创“高铁-公交-的士”智能物流模式,集成业内首个楼顶穿梭车输送系统、业内首款5G云化AGV、多类型自动化立体仓、智能拣选系统等设备,融合应用机器视觉、5G+MEC+AI云调度、5G+AGV+X等技术,孵化场景化解决方案。

通过多系统协同调度与场景解决方案的组合应用,打造通用化、模块化的全场景柔性物流系统,满足电子制造行业复杂多样的差异化物流场景需求。

图1 “高铁-公交-的士”智能物流模式

资料来源:中兴通讯股份有限公司

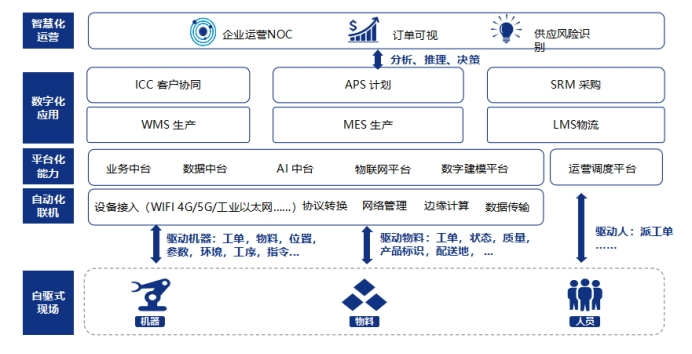

3、“消红点 ”数字化闭环管理模式

综合应用5G、IoT等技术手段,实现工厂内物料、设备、人员、环境等各类生产要素的全连接;通过大数据采集,实现生产过程、设备状态、环境数据等的实时监测;通过各系统间的数据交互与智能调度,实现供应链端到端的信息拉通与可视可控;集成应用AI、大数据、云计算、数字孪生等技术,建设可视、可感知、可调节的供应链智能运营中心。

基于“数据+算法”驱动的优化与决策模型,实现业务智能监测、异常预警、多系统联动与调度等;采用“消红点”数字化闭环管理模式,异常工单自动创建派发到人,快速解决问题并闭环跟踪,实现从“人找事”向“事找人”的运营管理模式转变,提升供应链运营管理效率15%。同时基于数字化驱动的能源管控,有效降低公司碳排放。

图2 供应链端到端智能运营管理平台架构

资料来源:中兴通讯股份有限公司

四、取得成效

1、技术成果

(1)可推广的“5G+工业互联网”平台,赋能行业数字化转型

平台提供海量的工业设备IoT连接,通过集成服务实现设备和平台的双向通信,完成跨品类智能设备的互联互通;通过丰富的数据分析模块,实现对集团全域数据的一站式治理,让数据驱动业务,发挥数据价值,助力企业用户数字化转型。

(2)打造“用5G制造5G”黑灯工厂,为行业数字化转型提供借鉴

中兴通讯“用5G制造5G”黑灯工厂,广泛应用5G云化AGV、机器人、机器视觉、智能控制等技术,建设一系列自动化生产线,通过5G、IoT等技术,实现各生产要素的智联接入与实时数据采集;通过“数据+AI算法”驱动的车间数字孪生系统,精准匹配资源与生产调度,实现全流程柔性化生产,打造行业数字化转型标杆工厂,为行业企业提供参考借鉴。

(3)孵化一系列可复制推广的“5G+工业互联网”创新解决方案

中兴通讯以自身变革积极推动5G+工业互联网深度融合,在南京滨江工厂建设5G+工业互联网创新中心,结合自身实践孵化一系列成熟的创新解决方案,并向行业积极推广赋能,助力公司及行业数字化转型,如5G云化AGV、5G机器视觉、5G云化PLC控制、5G+XR远程指导、5G+智慧园区等应用。

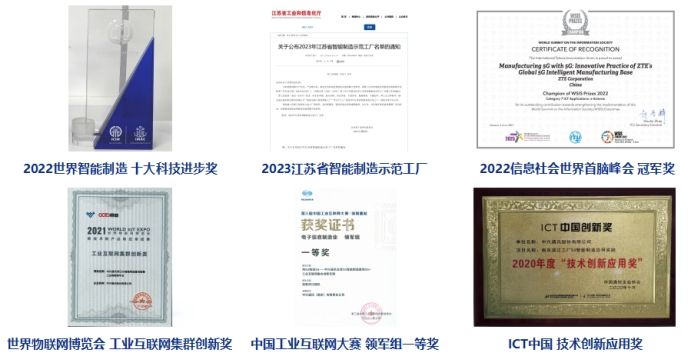

部分主要创新成果节选如下:

图3 部分创新成果展示

资料来源:中兴通讯股份有限公司

2、经济效益

中兴通讯以数字化驱动建设“用5G制造5G”黑灯工厂,在传统智能工厂建设的基础上,融入了数字化、柔性化的设计理念,在提升生产效率的同时满足快速迭代、定制化的需求,极大提升了智能工厂的柔性与可持续能力。年节省制造费用千万以上,人均产出提升113%,交货周期降低48%,换线效率提升95%,运营管理效率提升15%,年均节省能耗成本千万以上。

3、社会效益

中兴通讯秉持开放、合作、共赢的态度,将自身数字化转型升级中凝练的创新理念与技术成果向行业积极赋能。通过自身实践,给同行及客户以启发,引导帮助其转型升级,标杆工厂自投产以来共接待上万人次的行业交流与经验分享。同时成功入选深圳市制造业数字化转型咨询诊断服务商,为行业提供“一企一策”的咨询诊断服务,推动行业数字化转型。

此外,公司也积极推动行业标准建设与成果输出。项目执行期间,共牵头参与完成16项工业互联网标准的拟定,申请专利20余件。

自2020年项目成功入选国家新基建5G创新应用提升示范工程三年来,滨江工厂的5G业务创新飞速发展,获得国内外诸多荣誉,如5G全连接工厂、世界5G大会十大应用案例、绽放杯一等奖、中国工业互联网大赛一等奖、联合国WSIS 2022冠军奖等。

同时南京滨江基地还承接了工业互联网产业联盟“5G+工业确定性网络实验室”、“5G+工业互联网安全实验室”,也是中兴通讯孵化可复制应用和方案的创新中心。

图4 部分奖项展示

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景