业务背景

汽车企业能耗管理是指对生产/办公用电、用水、压缩空气、蒸汽等能耗的计量、归档、分析等管理。企业能耗数据管理的传统方式是人工抄表,抄表的数据再由工程师统计分析后转化为电子版,无法在过程中对能耗数据进行及时、有效的管控。

痛点需求

当前汽车企业的能源管理主要存在以下痛点:

▶ 信息采集难:汽车制造是离散型工厂,设备类型多,存在多协议不兼容的问题;

▶单向供能管理:由于管理方式老旧,不能与生产过程建立联动;

▶数字化程度低:无法做到实时、精准了解各层级单位的用能情况,不能发现能源管理瓶颈,无法为能耗降准提供有利方法。亟需通过数字化的能耗管理方法来扭转汽车企业能源粗放式管理,实现精准管控、科学管控。因此,落地实施能耗数据监测与优化场景势在必行。

建设内容

汽车企业“能耗数据监测及优化”场景依托能耗管理系统实现整车或零部件企业生产/办公用电、用水、压缩空气、蒸汽能耗的实时计量、归档、分析及优化,助力汽车企业降低能源消耗、提高生产效率,实现企业的可持续发展。

实施步骤

综合考虑能耗计量点位规模、建设类型(新建、改造)以及企业生产计划情况,汽车能耗数据监测与优化场景实施过程可参考如下步骤:

▶ 明确系统功能:能源管理系统可通过电脑无障碍访问;能耗异常消耗信息可通过邮件、短消息自动推送;企业级能耗报表一键生成;最终实现用能趋势时时更新直观展示。

▶明确系统边界及范围:明确能源计量类型、计量深度,最低应满足ISO50001能源体系要求。

▶设计能耗数据采集策略:为确保能耗计量网络的稳定性,根据各用能单位分布,设置集中子站点。

▶基于设定的系统架构和系统功能开发能耗管理系统。

实施基础

▶软件基础企业已有的软件基础或新建软件系统,应具备实现数据采集与处理、能源监控与分析、能源优化与调度、以及可视化展示的功能。

▶硬件基础

计量表计:优先梳理各类能源计量网络图、能流图,根据提前策划好的计量网络图,明确计量仪表配置明细,采购、安装能耗数据采集仪表,仪表计量精度满足国标要求。

数据服务器:根据能耗数据采集频次、数据存储、用户访问处理能力,配置能耗管理服务器,且服务器软/硬件配置需满足企业信息安全策略需求。

网络系统:根据工厂用能点位分布范围,设置区域数据边缘服务器,包含智能表计上的采集模块、无线信号接收模块、交换机、边缘设备等。

能耗数据逻辑

各用能单位能流图应该清晰、明确,在能耗系统中对基础能耗数据底层逻辑进行设定,并可根据需求进行调整。

能耗数据应呈现出明确的层级关系,可利用层级间的数据来验证计量数据准确性。

典型建设路径一:东风康明斯实践案例

东风康明斯发动机有限公司是东风汽车股份有限公司与康明斯(中国)投资有限公司以50:50比例建立的动力总成制造企业,拥有先进的制造理念和智能化生产线,设计和制造康明斯120-660马力车用发动机及80-770马力非车用发动机等产品。

企业面临的痛点问题

东风康明斯传统的能源管理方式为人工抄表记录能耗数据,主要存在以下问题:

▶计量点位分散数量多,人工抄表耗时费力,只能做到每月抄表一次,且人工处理数据易出错;

▶无法及时探测表计异常和能源异常消耗,无法做到能耗使用及时监测、管理;

▶事后分析无法提前预测,无法实现过程能耗数据准确分析。

场景建设总体框架

结合东风康明斯及同行业在能耗数据监测与管理方面的痛点,在保证数据安全、可靠的同时搭建便捷的、经济的能源管理系统,具体内容如下:

▶制定实施方案:基于公司IT系统的软、硬件环境,制定能源网络和数据服务器策略,以OA服务平台为基础,打通能源系统访问通道。

▶梳理计量网络:明确能源计量类型、范围,梳理各类能源计量网络。设计最经济的能源计量方案:一、二级能耗计量全覆盖,三级能耗计量覆盖重点耗能设备;电能计量层级(一、二级)误差控制在1%左右,压缩空气计量层级误差控制在5%左右,用水计量层级误差控制在3%左右,满足企业内部能耗数据管理需求。

▶设计分布式站点:根据各用能单位计量点分布情况,明确子站点数量,子站点与服务器通讯网络路径。各用能单位计量点就近接入集中子站点,子站点通过局域网与能源管理系统服务器进行通讯,在能源管理系统服务器上配置能源管理系统,对数据进行收集、分析。

▶计量表计/通讯子站点安装、调试:对所有表计按照层级关系及对应区域建立台账,进行编号(编号、名称标准化),明确表计计量精度。

▶用户数据底层逻辑编制:根据梳理的网络计量图,在系统中编制各用户的底层数据逻辑。

▶系统界面、功能开发:系统总览、视窗、报表、定额等功能方案设计评审,根据评审冻结方案组织开发并对相应功能调试、验证。

软硬件解决方案

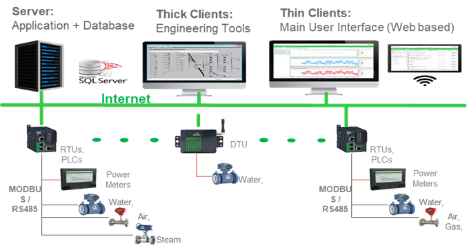

能源管理系统硬件架构:如图1所示,结合公司对信息网络管理要求及现场复杂的电气环境,全部采用硬接线的方式搭建能源IOT网络,通讯管理及以上全部借用公司局域网络。

图1 能源管理系统硬件架构

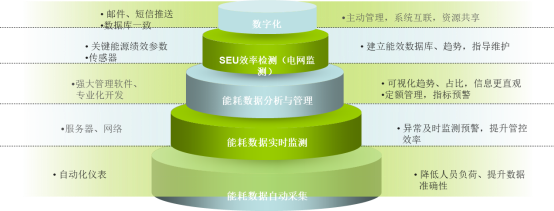

能源管理系统功能架构:经过对行业内主流能源管理系统的调研、对标,结合公司能源管理实际业务需求,设计能源管理系统架构,如图2所示。

图2 能源管理系统功能架构

能源管理系统功能架构分为三个层级:采集层、传输层、中心分析层。

▶ 采集层:布置电、水、蒸汽、压缩空气等能源计量仪表。电能采集使用电能质量仪表,在采集电能同时实现电网质量监测;压缩空气计量仪表选用热质量式仪表,避免受管网振动而造成影响,确保计量精度;注意对各计量仪表做好冗余设计,避免检定期间计量缺失。

▶传输层:从表计到边缘服务器全部采用硬接线方式,确保通讯可靠性;从边缘服务器到网关、网关到数据服务器网络直接采用公司局域网就近接入。

▶中心分析层:考虑公司能源管理系统访问用户群体规模以及计量点位数据规模,在公司数据中心设置1台能源管理服务器,也可以采用模拟服务器减少硬件投入。

业务流程

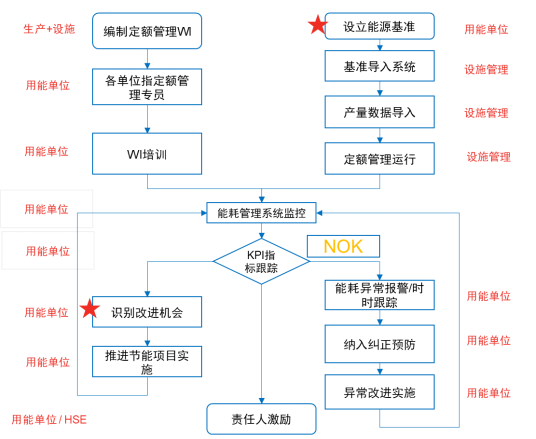

能耗管理系统上线后,东风康明斯实现了能耗定额管理和持续优化,业务流程如图3所示:

图3 能耗管理系统业务流程图

能耗管理系统不仅将东风康明斯内部的能耗问题进行跟踪管理,还与东风集团总部的能耗Dashboard管理平台实现数据对接。总部能源管理专家可远程为东风康明斯的能耗监测问题进行诊断并给与指导,实现能耗数据的实时监测、及时分析、合理优化。

实施成效

东风康明斯通过能耗管理系统的建设实现了能耗数据监测与优化场景的落地,获得了以下收益:

▶提升工作效率:通过能耗管理系统,用能单位可按需随时获取能耗数据,日报表、月报表自动生成,提升了能耗管理能力,不再需要人工抄表和处理数据,每月节约8个人时。

▶降低能耗:能耗管理系统通过对能耗数据的记录、归档、分析形成数据模型,根据数据模型监控数据异常并发出报警。用能单位根据系统提供的报警信息、结合不同类型设备用能趋势分析图,及时识别到现场工艺、维修、生产调整带来的能耗影响,快速优化改进方案,首年度企业水用量下降30%,年平均能耗降幅达4.3%。

▶降低设备能耗损失:通过能耗管理系统的数据监测与报警功能,可对空压机、制冷机、变压器等设备的能效实时监测,为日常维护提供数据依据,避免设备能效上升增加能效成本。

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景