随着全球铜管材需求量增加,我国铜盘管生产规模呈递增趋势,其中TP2磷脱氧铜材料因具有良好的导电、导热及易加工性能,被广泛应用在冰箱和空调设备的换热管件中。目前,制造生产行业在“中国制造2025”大背景下,盘管生产不断发展进步,市场竞争逐渐激烈,TP2铜盘管产品向着生产响应迅速、高质量和高效益要求发展,最终转变为盘管生产企业信息化水平竞争。

制造生产企业为提高管理化和信息化水平,普遍将制造执行系统(MES)运用在企业资源计划管理系统(ERP)和底层过程生产控制系统(PCS)之间。当前,制造生产企业的制造执行系统(MES)研究成果较多,如汽车制造行业、钢铁行业、石油行业和半导体行业等,但在TP2铜盘管企业生产线上MES系统应用较少,行业应用技术还不够成熟,生产线自动化程度不高,网络程度普遍较低,生产环节数据得不到采集和及时保存,企业计划管理层与车间生产控制层信息断层,导致对生产过程中的信息掌握不到位,对铜管的产品管理追溯,给加工现场智能化甚至自动化带来了严重影响,逐渐失去市场竞争力。

为了改善铜盘管生产企业制造管理和生产水平,增加行业竞争力,将制造执行系统(MES)应用在铜盘管生产车间提高企业管理水平是当下研究热点。本文以国内某大型TP2铜盘管生产企业为研究对象,针对目前车间生产现状,建立符合该企业的生产制造执行系统,满足企业当前状况需求,实现铜盘管生产信息可追溯,便于企业计划管理层更好掌握车间生产详情,为提高铜盘管质量品质和增大企业利润提供基础支撑。因此,建设铜盘管车间智能生产流水线,推动铜盘管生产企业转型升级具有重要意义。

1 铜盘管车间生产现状

1.1 生产流程

图1 TP2铜盘管图

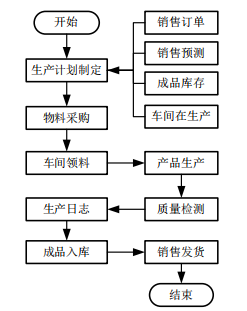

铜盘管(如图1所示)生产的总量由订购方需求订单确定,以盘管销售订单为依据,制定生产计划与TP2铜管原材料采购计划,采购完毕后放入原料储存车间,加工车间领取原材料后根据计划执行各工序生产,经过质量检测后记录生产历史记录,成品入库后统一发送给客户,此批订单完成,铜盘管企业生产业务流程如图2所示。

图2 盘管生产业务流程

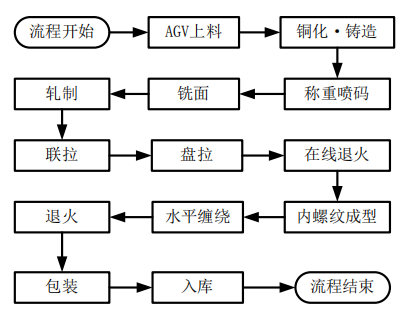

铜盘管生产工序如图3所示,TP2内螺纹铜盘管生产种类单一,订单量较大,属于典型的流水车间生产模式,生产特点是连续生产,成品铜盘管批次之间区别在于直径大小的不同,生产工序多且复杂,质量要求高。生产工序顺序唯一确定,包括上料、铸造、称重喷码、铣面、轧制、联拉、盘拉、在线退火、内螺纹成型、水平缠绕、成品退火,包装。因此,本文就制造执行系统(MES)对改善铜盘管传统生产方式进行论述。

图3 铜盘管工序流程图

1.2 智能化生产困境

经过对铜盘管企业的实际生产状态考察调研,发现盘管生产企业目前面临以下生产困境:

1)生产过程信息不透明

车间生产设备生产环节没有统一的数据采集方式,导致生产计划决策层到设备生产控制层的信息无法形成有效的连接,管理人员无法根据底层信息进行生产指导,导致层与层之间的信息不透明。各个生产工序的信息依靠员工口头汇报或手写报表生成日志的方式查询,前后工序交接消耗时间成本,容易产生信息错乱。车间生产动态信息不透明,生产设备闲置时间拉长,导致生产进度滞后或超前生产计划,库存压力较大,严重浪费铜盘管生产成本。

2)缺乏动态应变能力

当铜盘管车间按原计划有序生产中突然出现加急件或者现场加工设备损坏后,造成现场加工顺序紊乱,得不到迅速的问题处理能力。生产计划执行力差,突发情况响应能力弱。

3)人工经验主导生产

传统铜盘管企业采用人工经验管理生产计划为主的传统模式,这种方式极易导致生产现场基础数据缺失、仓储管理不到位、生产计划编制不合理、生产调度主观性随意性较大和生产管理效率低等诸多难题。

总之,铜盘管生产企业生产过程中存在的这些问题在于企业计划管理层与现场生产设备层之间的没有系统科学的联系,可见,对于解决当前车间问题的生产制造执行系统的需求是十分迫切紧急的。

1.3 MES系统需求分析

基于铜盘管企业车间智能化生产存在的现状困境,总结出现阶段,铜盘管生产企业对制造执行系统(MES)的需求如下:

1)数据管理需求

由于盘管生产工序多样,设备多样化,划区域大面积生产,导致各生产步骤信息断层。需要通过透明化的数据管理,能够使管理和操作人员实时掌握现场生产信息,便于进行生产计划编制准备。

2)数据采集需求

盘管生产现场设备控制系统众多,需要对每个设备进行信息交互,需要统一数据传输接口,提升信息处理效率。数据采集是制造执行系统构建与实现的基础,需要通过数据实时采集现场加工设备信息,对生产信息进行记录保存,为后续信息交互分析做准备。

3)产品质量追溯需求

当发现铜盘管质量问题或者型号加工错误时,需要及时获得对应批次铜盘管的加工信息和批次,确定问题溯源,便于处理相对应范围内的铜盘管,做到及时止损。还需对每个加工过程生成数据统计和历史日志,便于历史追溯。

4)调度计划需求

铜盘管车间生产为连续的流水线形式生产,现场相同工序生产设备有多个,工序顺序不可颠倒。需要充分利用现场加工设备,自动形成动态调度,增大生产效率,减少错误率。

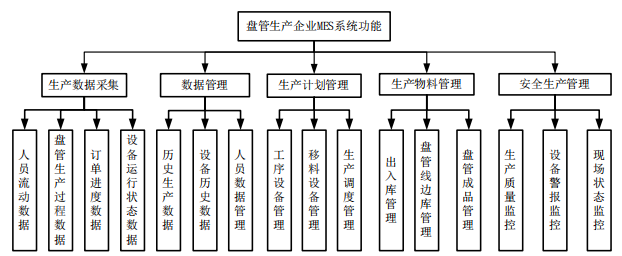

2 铜盘管车间MES系统功能的提出

铜盘管生产企业为流程型生产模式,决定了车间MES系统的特性。基于车间生产问题现状,将铜盘管生产制造企业制造执行系统(MES)分为五个模块,如图4所示。

图4 盘管企业MES系统功能

2.1 生产数据采集模块

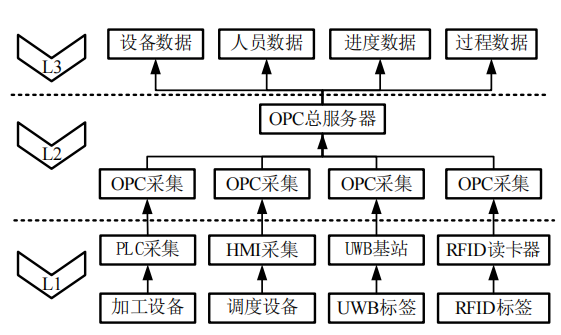

制造执行系统(MES)主要通过OPC协议采集和铜盘管料框上安装的RFID采集方式,从铜盘管车间采集各种数据,经过数据处理后得到车间员工流动数据、铜盘管订单生产过程数据、进度数据、各个设备运行状态数据等,如图5所示。

图5 盘管生产企业MES数据采集架构

盘管生产企业的数据采集分为三个阶层,L1(下行现场设备)、L2(数据采集服务)、L3(上行系统)。其中L1层包含现场盘管生产工序加工设备、调度运输设备、人员安全定位UWB标签和盘管料框自动RFID标签;L2层是对底层设备数据的读取采集方式;L3层为数据采集的各种数据信息,用于后续处理。

2.2 数据管理模块

铜盘管生产工序复杂,设计加工生产设备多样,如AGV上料小车、轧制机、联拉机、退火机和盘拉机等,数据管理是生产过程透明化的基础,基于数据管理才能实现生产状况历史可追溯,有效指导铜盘管生产。数据管理主要包括盘管历史生产数据管理、设备历史数据和人员数据。

2.3 生产计划管理模块

生产计划管理主要依据盘管生产企业销售订单、销售预测、仓储成品库存和车间在生产来实现生产计划制定,包括移料设备管理、工序设备管理和调度管理。基于生产调度管理,实现盘管车间的排产管理,总结为既定时间在既定设备上加工,使设备利用率最大化,生产总时间最小化。生产工序设备管理依据实时数据采集和历史数据使管理人员掌握设备实时情况,便于生产问题追溯和设备及时维修。移料设备负责管理各个工序的上料与储存运输,主要包括AGV小车和负责搬运铜盘管料框的桥式起重机,根据生产计划做到自动上料和料框指定地点的运输。

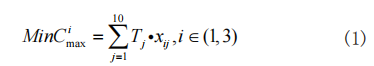

以盘拉机生产线工序为例,如有10个优先级和规格相同的需要盘拉的满载铜盘管料框,需要在3台相同型号的盘拉机上加工完成,每台盘拉机同时刻只能加工一个满载铜盘管的料框,加工过程一直处于连续状态,以生产总时间最小化为目标函数,建立该工序生产调度管理模型如下:

限制条件为:

上述式(1)~式(4)中i表示第i台盘拉机,i=1,2,3;j表示第j件待加工的铜盘管,j=1,2,…10;Tj表示第j件待盘拉工序的加工用时;xij表示工件j在盘拉机i上的加工状态,如式(3)中,1表示工件在j在盘拉机i上加工,0表示工件处于待加工初始状态;式(2)中表示一台盘拉机任意时间内只能加工一个铜盘管工件。调度模型采用遗传算法求解,得出盘拉机对应需生产的铜盘管工件号及加工时间。

2.4 生产物料管理模块

对铜盘管物料数据的总体管理,包括出入库管理、线边库管理和成品管理。根据现场数据的实时采集,实时掌握现场铜盘管的原料情况,做到及时上料供应。铜盘管一个阶段工序完成后,下一阶段工序生产设备如果正在运行加工,基于优先级使用桥式起重机调运至离下阶段工序设备较近的线边库,提高场地利用效率。质量检测无误后进行入库管理,库存数据及时上传至制造执行系统(MES)中。

2.5 安全生产管理模块

基于数据采集系统实现车间现场总体安全生产管理,包括现场设备状态监控、设备报警监控、生产质量监控。现场设备状态监控一方面便于及时掌握设备使用情况,另一方面实现盘管生产历史数据透明化,实现总体进度查询功能。当现场设备发生不可预测故障时,依据各种传感器技术实现故障原因报警,方便维修师傅进行针对性处理。

3 盘管生产MES系统功能实现

3.1 MES系统结构

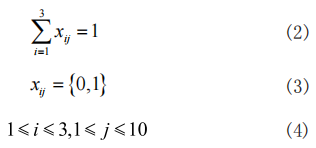

结合铜盘管车间生产实况,提出铜盘管生产企业MES系统架构模型,如图6所示。位于上层的计划层(ERP)面向整个企业,以铜盘管原材料采购管理、盘管产品销售、研发设计、生产计划管理、技术管理、人才资源管理等为核心,以季度和月份为基本单位,负责订单管理、交期制定、成本控制、成品发货等。位于铜盘管企业资源计划管理系统(ERP)和车间生产设备控制系统(PCS)中间的制造执行系统(MES)面向整个车间生产过程,以绩效统计分析、车间数据采集、生产调度、盘管生产跟踪、生产质量管理、设备状态管理、过程文档管理、车间人员管理、库存管理为核心,以周、日为单位,完成批次、订单的生产执行控制与跟踪。底层的现场执行层(PCS)则面向整个车间设备,以时、分为单位控制设备进行盘管的过程加工。

图6 MES系统总体架构

在ERP、MES和PCS三层体系结构中,MES起到在计划层与底层控制层相互传递信息的作用,如MES系统与ERP系统之间进行BOM图纸文档、盘管订单状态、仓储状态实况和人员状态实况等信息交互,MES系统与PCS系统之间进行工作任务指令、生产调度数据、过程参数交互和生产数据状态等信息交互,解决了TP2铜盘管生产企业计划层与车间生产设备控制层之间信息断层问题,使计划管理人员更好指导车间生产,做出更精准的科学决策。

3.2 MES系统功能层次模型

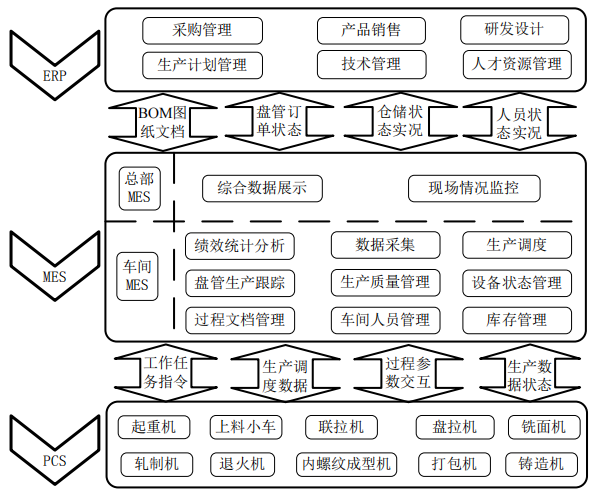

根据提出的铜盘管生产企业MES系统结构以及层与层之间信息交互特征,建立MES系统功能层次模型。如图7所示。

图7 盘管企业MES功能层次模型

1)应用基础层:应用基础层建设是铜盘管生产制造执行系统(MES)搭建的基础保障,具体内容包含了车间生产设备基础、安全设备基础、网络系统基础、多媒体设备基础和存储设备基础等,现场设备采用OPC驱动查询、读写点位数据。通过以上基础设置的搭建,为MES应用系统的全面建设打下良好的应用基础。

2)应用数据层:主要作用为系统提供数据储存,包括关系数据库、实时数据库、缓存数据库。关系数据库:采用ORACLE数据库作为业务数据存储载体;实时数据库:采用IHD实时数据库作为设备点位数据存储载体;缓存数据库:采用REDIS作为主要缓存数据存储载体;采用RabbitMq为消息中间件,用于储存调度任务信息。

3)应用支撑层:应用支撑层通过子系统或程序的方式实现对生产制造执行系统应用的基础支持。数据采集服务通过OPC协议实现对现场生产设备点位信息的数据采集;组态服务通过设备点位以自定义组态图实现对设备的可视化监控;消息中间件:系统需要高频调度任务来实现功能快速响应的组件;实时库软件:当现场生产数据采集后可存储到实时数据库中,实现设备点位数据的管理;缓存中间件:解决MES系统部分功能缓慢和提供系统可扩展上线的组件。技术架构采用B/S结构开发,后端采用SpringCloud框架模式,使用tomcat进行部署。由于生产的复杂性,按需进行模块微服务化,用于各模块化的数据采集和分析功能。将需要隔离的业务作为微服务单独部署,当某个微服务发生变更时无需编译就能部署整个应用。微服务组成的应用相当于具备一系列可并行的发布流程,使得发布更加高效,减少应用交付周期。

4)应用管理层:是盘管生产MES系统非常重要的组成部分,为系统提供业务功能的主要环节,主要覆盖了生产各个工序的管理,用于生产过程中的工序计划管理、生产实绩管理和跟踪等功能。还包含了其他管理如:库存管理、排产管理、人员管理、损耗管理、线边库管理、质量管理、统计管理、排产管理、能源管理和系统管理。主应用技术架构采用前后端分离部署模式,前端采用VUE框架模式,使用nginx进行部署,业务模块单体部署,可完全承受业务正常访问需求功能。

5)展现层:MES系统为各个应用层提供信息资源的展现形式;PC端指盘管企业办公区个人电脑可登陆使用MES系统;现场终端指现场设备可设置终端监控生产;电子看板指实时展现车间盘管生产情况,数据透明化的具体体现;ERP系统指的是上层管理系统。

6)接入层:本系统的最终使用为盘管生产企业内部用户。

3.3 MES网络架构

基于铜盘管生产企业MES系统功能,设计了铜盘管生产企业MES系统硬件网络架构所图8所示。

图8 铜盘管MES网络架构

车间盘管制造执行系统(MES)采用OPC驱动查询与读写现场生产设备的点位数据信息。为了安全性考虑,用于同PLC通讯的数据采集网和现场操作终端网络至少实现逻辑隔离。所有与数据采集通讯的PLC系统配置专用的以太网接口(可设置独立的IP),IP地址统一规划;现场所有终端规划在同一个网络(简称终端网);数据采集服务器可通过不同的网口与数据采集网络和终端网联通;MES服务器与终端网联通;数据采集服务器与MES服务器用专用网口通信;

为保证网络通信的畅通要求服务器规划有4个千兆以太网口;为保证数据采集网络的稳定可靠,现场主网络考虑冗余配置,交换机使用工业级的交换机。

车间盘管制造执行系统(MES)采用OPC驱动查询与读写现场生产设备的点位数据信息。为了安全性考虑,用于同PLC通讯的数据采集网和现场操作终端网络至少实现逻辑隔离。所有与数据采集通讯的PLC系统配置专用的以太网接口(可设置独立的IP),IP地址统一规划;现场所有终端规划在同一个网络(简称终端网);数据采集服务器可通过不同的网口与数据采集网络和终端网联通;MES服务器与终端网联通;数据采集服务器与MES服务器用专用网口通信;为保证网络通信的畅通要求服务器规划有4个千兆以太网口;为保证数据采集网络的稳定可靠,现场主网络考虑冗余配置,交换机使用工业级的交换机。

4 制造执行系统应用

4.1 数据管理

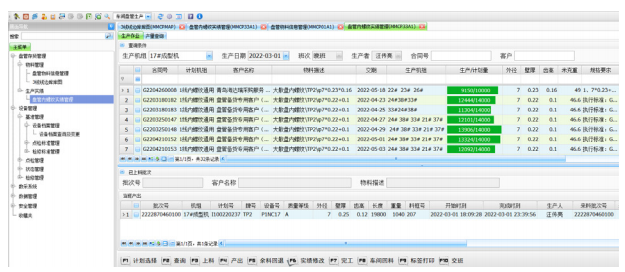

铜盘管生产制造执行系统在车间生产的应用对生产管理相对于原先生产模式有了改进和提高。改变了传统车间操作员工手动记录数据的方式,通过应用数据采集功能,实时掌握车间动态详情,使生产数据全程透明化。以车间内螺纹工序生产管理为例,来说明制造执行系统过程中的数据实绩管理,如图9所示。在PC端可以实时查看生产合同号、计划生产机组、客户名称、物料描述、交货日期、生产机组、生产计划量和生产盘管型号等信息。解决了车间生产现场情况复杂,生产过程中各工序信息传递不到位,管理人员掌握不到现场生产数据情况等问题。

图9 内螺纹实绩管理界面

4.2 人员安全管理

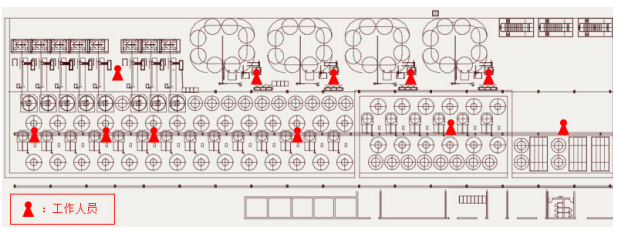

人员安全问题是企业生产的重中之重,车间人员佩戴UWB定位标签,在车间上行系统MES中能掌握现场生产操作人员位置,便于人员管理安排,避免车间调度运输设备运行范围内有操作人员时,发生危险事故的可能性。人员实况定位显示如图10所示。

图10 车间人员定位界面

4.3 历史数据追溯

生产日志是盘管车间生产过程中的问题追溯的核心,生产日志内容包括日志等级、日志内容、工序名称、加工设备号、调用行、日志名称、调用类名、调用方法名等。系统日志依托数据采集系统能以日志划分的等级、工序、设备号以及具体时间查询车间生产历史状态数据。当发生生产问题时,能做到有据可依,便于针对具体问题做对应处理,如图11所示。

图11 生产日志

5 结语

本文通过分析当下铜盘管生产企业智能化生产现状困境和车间MES系统需求分析,构建并实现了盘管生产企业制造执行系统。首先,以铜盘管车间的生产业务流程和工序流程现状为背景,提出了铜盘管生产企业制造执行系统(MES)功能及其相关模块,通过对车间生产过程的数据采集和管理,实现了数据透明化管理,解决产品质量全程追溯问题,使车间盘管生产排产更加科学智能。其次,以系统功能模块为基础设计并实现MES系统功能层次模型、系统技术架构和网络架构。最后,通过生产制造执行系统的运行,实现了铜盘管车间MES系统需求,解决了当下铜盘管车间生产面临的困境难题,提高生产管理信息化效率,推动了铜盘管生产企业智能制造转型升级。

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景