特种电缆作为电线电缆行业的高端产品之一,其特点是高质量、高可靠、产品随项目进展进行短周期集中生产。而随着社会的进步和市场需求的不断增加,采用传统的电线电缆制造模式进行特种电缆生产的不足也逐渐显现:效率相对低下,人员的劳动强度高且环境因素会造成产品的一次合格率偏低,尤其薄壁厚特征系列产品,绝缘厚度过薄,受杂质影响较大,击穿率居高不下。

因此,为了更好的实现高效、高质量的生产,建立基于信息化与数字化技术的智能制造车间显得非常必要与及时。车间以无尘车间架构进行规划,利用数字化与信息化技术更好的布局无尘车间,以优化产品生产环境。车间与信息化的结合,利用信息化系统将车间生产的订单、排产、生产、质检、发货整个生产流程进行整合,使得管理效率显著提高,质量管控更为深入。车间与数字化的结合也使得车间除基本的操作人员,其余配套的物料进出、半成品进出以及成品的进出均由自动化设备替代,极大的减少了人员劳动强度,也更好的提升了生产环境的洁净度。因此,基于信息化与数字化技术的智能制造车间是实现高端产品特种电缆生产的有效途径。

1 总体方案

基于信息化与数字化的特种电缆智能制造车间方案将信息化与数字化技术与特种电缆关键生产工序结合,实现了特种电缆的优化生产。车间以无尘车间为基础架构,车间分为内部区域和外部区域,内部区域主要包括待生产区、数字化生产线区域以及成品区,内部区域与外部区域相互独立,且有较高净化要求。外部区域主要包括中央控制室、半成品中转区、集中供料区以及待发货区,该区域存在与外部直接互通的情况,环境要求一般。内外区域的划分,通过互锁双联门以及风淋门的配置,可以更好的保证内部区域的净化要求。整体的车间布局如图1所示。

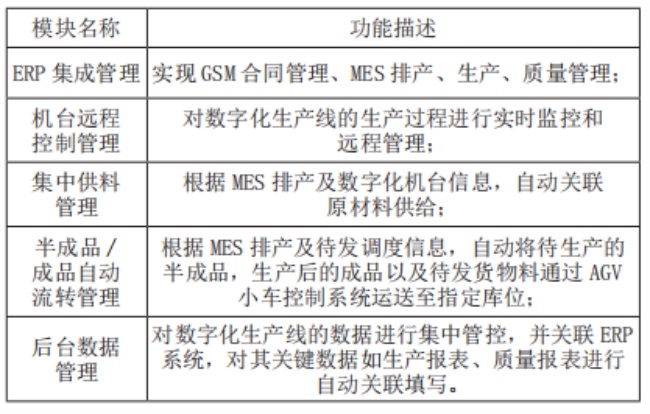

表1 中央控制系统主要模块

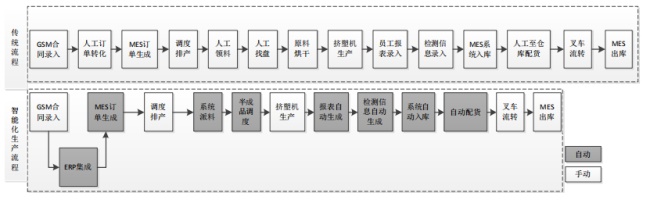

无尘车间配置了自有的智能化生产模式,其结合数字化技术将设备关键质量参数、工艺参数、设备参数进行采集集成,实现生产全过程质量管控。数字化生产线的成熟应用使得MES报表以及检测信息自动录入得以实现。该智能化生产模式在信息技术上利用ERP系统集成GSM系统与MES系统,将订单、排产、生产、质检、发货等环节全部打通,消除信息孤岛,避免市场人员、技术人员、质检人员分别对应多套系统,数据重复录入的问题。中央控制系统集成ERP系统、集中供料系统以及半成品/成品流转系统,实现了为生产服务的原材料自动添加,半成品及成品自动流转功能,避免传统生产方式浪费大量时间成本在寻找半成品、物料人工流转以及烘料等辅助性操作上。方案的整体规划,实现了生产效率的显著提高,且节约了员工的劳动强度。图2示出了电线电缆传统生产流程与智能化生产流程的对比。

图2 传统生产流程与智能化生产流程对比

2 中央控制系统

在基于信息化与数字化的特种电缆智能制造车间方案中,中央控制系统是将ERP集成系统、数字化生产线、集中供料系统以及半成品/成品流转系统串联起来的集成大脑,其实现了智能制造无尘车间的合同进度处理、调度信息管理、且通过调度排产信息关联原材料、半成品等原始物料的管理。系统还通过数字化生产线的数据集成,实现产品生产全过程质量监控及生产记录、员工报表的自动填写等功能,系统各个模块及功能如表1所示。

表1 中央控制系统主要模块

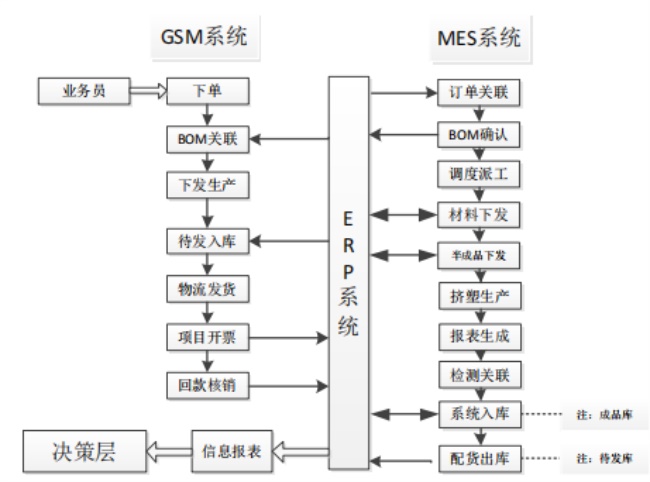

3 ERP系统集成

ERP系统(企业资源计划系统)是企业内部各项业务汇总集成的一项可供管理层决策的系统,该系统可包含销售、采购、生产、质量管理、财务管理、项目管理等子模块。系统的优势在于通用性极强,但对于具体应用场景的细化方面还存在一定的不足,因此,本文主要利用ERP系统功能的全面性和规范性,通过系统接口实现其与GSM系统以及MES系统的对接,从而打通企业内部从销售到生产发货的各个环节,对于该系统的其他子模块的应用,本文不做阐述,整体系统架构如图3所示。

图3ERP集成GSM与MES系统流程

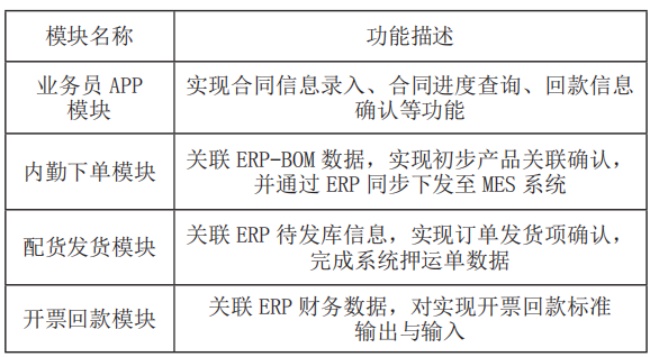

3.1 GSM 系统

GSM系统为集团级销售管理系统,其主要针对销售订单进行集成管理。GSM系统分为业务员端和内勤端,业务员端主要实现业务员的合同信息录入、合同信息查询、发货信息跟进等与业务员相关功能,以移动终端APP为实现方式,便于业务员在外办公;内勤端采用传统Windows应用程序模式,实现公司内部下单、发货、开票回款模块的相关操作。GSM系统的相关模块及功能介绍如表2所示。

表2 GSM系统主要模块

3.2MES系统

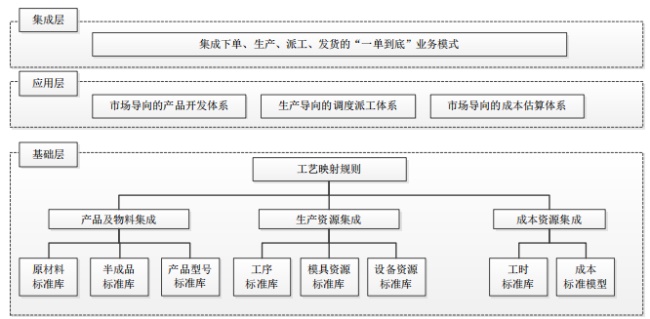

MES系统为制造执行系统,其将订单转化为细化的生产数据,是生产精细化管控的集中管理平台。图4示意了该平台的层级架构,分为基础层、应用层、集成层,层级间底层为上层的基础。其中,基础层级为基础数据库,包括基础产品及物料标准库、工艺及资源标准库、成品标准库;该层级采用标准基础模块架构设计,以基础模块映射叠加的方式形成符合产品工艺数据、调度数据、成本数据等应用层架构,该层架构主要用于支撑企业生产和市场快速响应机制;集成层架构以第二层架构为基础,实现业务模式的串联,实现企业“一单到底”的业务模式。

图4MES系统总体架构

4 数字化生产线

在基于信息化与数字化的特种电缆智能制造车间方案中数字化生产线是在原有的传统生产线上进行升级,添加数字化模块,使之实现关键生产工艺数据、质量数据以及设备数据的采集、控制与集成。数字化生产线配置独立控制系统,对整条生产线实现集成控制。数字化生产线是实现中央控制系统对挤塑生产线进行数据采集与逻辑控制的基础,是电线电缆行业实现最终智能制造的基石。

4.1 基础采集改造

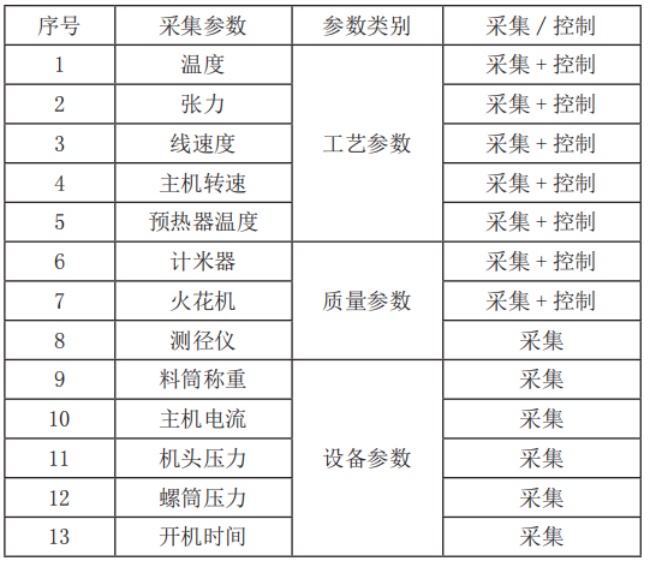

为减少生产线改造对实际生产的影响,选择其中一台设备进行集中改造、调试及试运行,完成后进行产线复制,其实现的基本功能主要包括数据采集及控制参数,参数详情如表3所示。

表3 数字化生产线采集控制点

4.2 机台控制系统改造

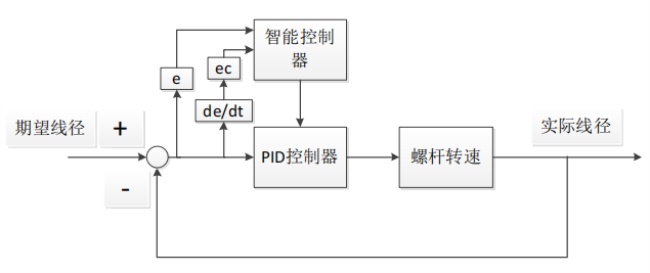

机台控制系统的改造主要在传统采集控制集成的基础上,升级各个关联部件的信息展示和控制,其初步的控制主要利用PID控制原理结合智能化平衡优化算法,实现外径平衡控制,其原理如图5所示。

图5 智能化平衡优化PID算法流程

该算法引入微分信号,将时间延时纳入PID管理,可以有效的减少系统外径控制的时延。为减少中央控制系统数据处理量,机台控制系统设置边缘计算模块,以处理后的数据进行数据交互,可以有效的减少网络吞吐量,提高系统的实时性。数字化生产线是电线电缆行业迈入智能制造的第一步,只有通过对数据的采集、控制及应用,才能有效的对其进行智能化的系统升级,而对于数据采集频率的要求越来越高,其吞吐量也会影响到系统的效率,因此利用边缘计算技术结合控制系统的模式其便利性、有效性可以更好的解决这一问题。另外,为保证采集数据的有效性和关联性,机台控制系统需要集成部分MES系统的数据,如排产信息的推送,生产人员数据的关联等。

5 集中供料系统

挤塑原材料一般为普通袋装,传统方式采用叉车运输至车间,再由人工搬运、破袋、加料,该方式往往使得粉尘加入料筒,一定程度上存在薄壁产品的击穿风险,且传统加料方式无法控制加料量,容易造成排料非生产工时浪费,为此,通过集中供料系统,可以很好的解决这一问题。

集中供料系统主要由储料罐、送风罗茨风机(带过滤)、选料站、电眼料斗、烘干设备以及控制系统组成。其中,对特种电缆车间涉及物料进行分类,如我司主要有6种原材料配备,需设置6台储料罐;其次,为保证送风质量,罗茨风机一用一备;选料站是对6台储料罐与机台进行分配的中转设备,其通过管道内部阀门配置实现使用物料通过机台对应管道实现送料;电眼料斗实现机台物料实时存储量,以便对于物料缺少时,系统自动添料;烘干设备配置于机台,一台设备配置单独烘干设备用于物料烘干,且中控系统控制,可以实现预先烘料;控制系统主要实现指令下发,其指令分为人工操作和中央控制系统直接下发,此设置可以增加系统的通用性。

6 半成品 / 成品流转系统

半成品/成品流转系统是以AGV小车为媒介,以中央控制系统集成为基础,集成ERP系统、库存管理系统、AGV自动调度运行系统,以实现特种电缆车间半成品以及成品自动流入与流出的控制系统。系统的总体架构如图6所示。该系统拟解决人工运输费事费力以及特种电缆车间本成品/成品以及运输人员频繁进出导致的车间环境粉尘问题。

图6 半成品/成品流转系统总体架构

该系统根据MES系统派工信息自动生成半成品调度派工单,根据ERP库位信息生成AGV小车路线,并识别确认半成品条码后,将半成品运送至待生产库位,并在ERP系统库中更新库位信息;对于生产完成后,系统根据员工在机台控制系统生成的完成生产指令,将指定下盘区域成品识别条码后,运输至成品库位,并更新ERP中成品库位信息。对于GSM待发货信息更新至ERP,AGV小车根据调度库位信息,自动将成品库区成品运输至待发货库区,整体调度工作集成于中央控制系统。另,对于库位出现的错误等信息,AGV小车可进行自动盘点确认,也可人工扫码确认。

7 结语

基于信息化与数字化的特种电缆智能制造车间方案以“单系统、多平台”的方式,以中央控制系统作为集成中控,在数字化方面对传统生产线进行数字化升级,并对集中供料系统、AGV半成品/成品自动流转系统进行集中调度管控,实现原材料及成品的自动流转,解决了传统人工流转方式效率低,劳动强度大的问题。且车间以无尘车间架构为基础,进行内外区域划分,内外部自动流转设置互锁双联门,更好的优化了生产环境。中央控制系统在信息化方面以ERP系统为基础,集成GSM与MES系统,打通了从订单到发货的各个环节,提高了系统的效率和便捷性。对比传统的生产方式,该制造方案的应用,节约了巡检、辅助工、调度等人工15人,生产合格率提升5%,生产效率提高15%。

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景