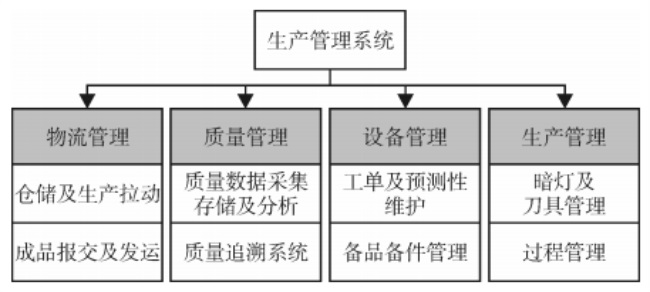

中国的制造业正在逐步向数字化和智能化转型。 在这个过程中, 传统汽车厂的智能工厂建设以及核心数据的采集和应用技术成为了关键因素。 如图 1 所示, 某发动机工厂已经配备了MES 生产信息化管理系统的生产管理、 质量管理、设备管理、 供应链管理等应用模块。 这些管理系统目前可以保证管理质量和数据输出, 但仍然存在数据孤岛等突出问题, 与数字智能产业政策所要求的一体化系统相比, 还存在一定的体系差距。

图 1 工厂原有管理系统

为解决上述问题, 行业正常都需要更新或采购数字化系统, 工厂数千万的投入工作在新能源动力产业发展的当下基本是无法及时得到满足的。从打 通数据孤岛到实现数字 孪生系统建设目标, 获得过程数据是数字化升级的关键。 为降低工厂投入, 研究团队通过梳理业务需求, 自主学习关键编程工具, 在打通设备协议后充分利用工厂网络, 自主开发各类设备采集程序并开展分析应用。

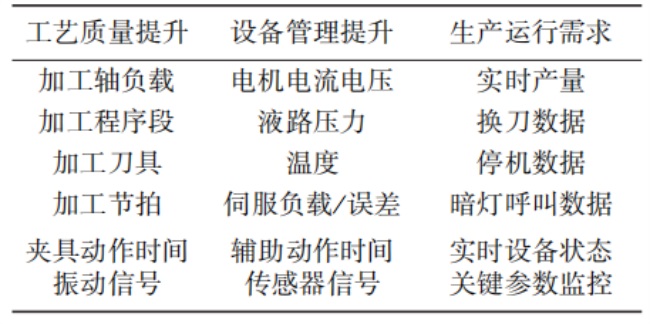

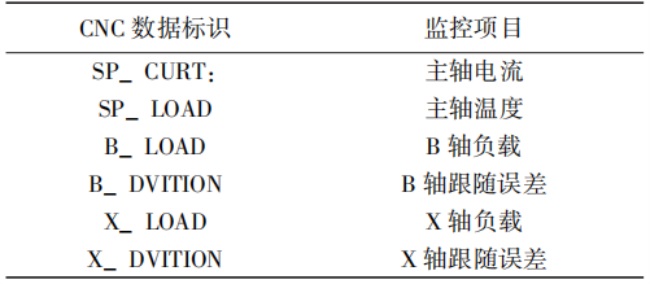

结合合业务运行的需要, 重点数据采集需求如表 1 所示, 数据采集后会集中在服务器中存储,以方便后续综合分析利用。

表 1 设备数据采集类型

1 工厂设备互联互通及数据采集规划

查阅相关文献分析各类设备数据采集方案,针对开放式数控加工中心设备, 有采用 Focas 协议与 Fanuc 机床数据交互的方案, 或采用开放性生产控制和统一架构 (OPC UA) 来采集西门子数控的采集方案; 也有利用宏代码开展特殊数据采集的 Modbus 串口采集方案[8]; 针对可编程逻辑控制器 (PLC) 有采用 OPC 或 Modbus 串口通讯采集方案; 针对 ABB \ \ Fanuc 等主流机器人等数据采集, 可采用 OPC 采集方式。

为了实现设备的数字化采集, 工厂通常需要获取外部资源支持, 给制造企业带来昂贵的采购费用。 工厂团队的核心任务是自主打通协议开发数据采集上位机,因此, 团队选择通过 Labview、 Python 等编程工具来自主实现。

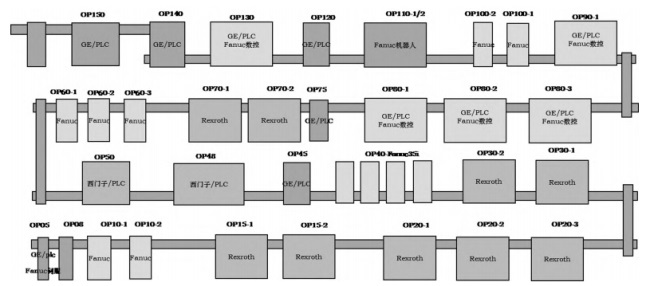

图 2 曲轴生产线装备数控系统

如图 2 所示, 发动机工厂的设备控制模式相对统一, 包括加工中心、 车床、 磨床、 机械手、Fanuc 机器人等智能装备都如此。 除了力士乐数控系统相对封闭外, 其他如西门子和 Fanuc 都是开放式数控系统。 此外, 辅助设备的 PLC 由GE_ Rx3i统一控制, 这为数据的统一采集提供了便利。

1. 1 基于 OPC 采集的应用

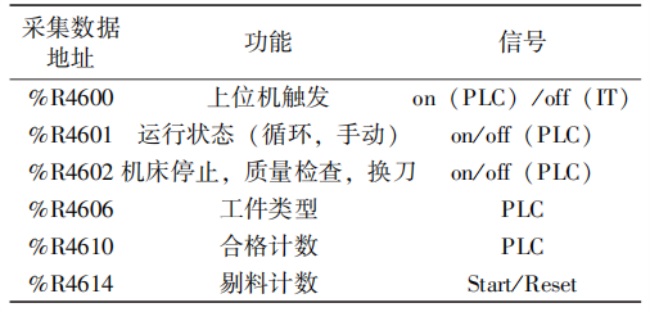

针对工业过程数据采集在开放性、 可重用性和灵活性方面的不足, OPC 提供了一种通用的接口, 用于各种过程控制设备之间的通信。 工厂配备的生产管理系统已经实现了部分运行数据的管理应用, 如表 2 所示, 包括各机床的生产启停、刀具更换、 生产线拥堵以及实时产量等。 在设备招标阶段就已经对控制端数据接口进行了规划设计, 后续相关数据可通过 Kepware 及 Cimplicty 组态软件开发获取到。

表 2 OPC 数据采集 PLC 的统一配置

在不更改工厂原系统配置的基础上, 不同设备统一的 PLC 配置及编程要求为自主采集设备运行状态提供了便利, 使得自主开发上位机采集软件成为可能。

1. 2 基于 Focas 的数据采集

Focas 是 Fanuc 公司开发的一种数据通讯协议,可以与该公司的机器人、 数控系统、 伺服驱动等硬件进行数据交互。 这种交互主要通过调用 dll 文件中的函数库来实现数据交换, 同时提供了 VB 及VC++的接口。 本文通过 Labview 导入共享库的方式, 实现了 Focas 函数库的信息交互。

1. 2. 1 Fanuc 数控加工中心的数据采集

由于工厂中大部分数控设备和机器人都采用了 Fanuc 系统, 除了曲轴线外, 还有超过 120 台加工中心也使用了 Fanuc 数控。 因此, 通过 Focas 编程来实现数据采集成为了工作的重点。

针对多台加工中心设备, 传统的运营过程和加工质量改进方法严重依赖人员的经验和三坐标测量机 (CMM) 测量来确认效果。 而设备维护则依靠设备厂商输入周期性工单进行周期性检测。

为了提高工作效率并降低由异常问题引起的停机问题, 需要依靠数字化手段。 根据运行提升和预测性管理的需求, 制定了如表 3 的数据需求, 最终实现了数据系统可以精确展示每一把刀、 每个程序段的加工负载, 并可自动监控每一台加工中心的关键部件运行数据。

表 3 CNC 数据采集类型

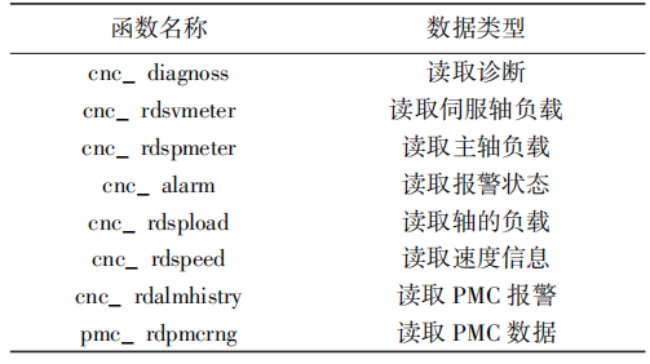

参照 Focas 手册及工厂所需的数据要求, 团队梳理出程序采集的关键函数如表 4 所示。

表 4 主要 Focas 函数类型

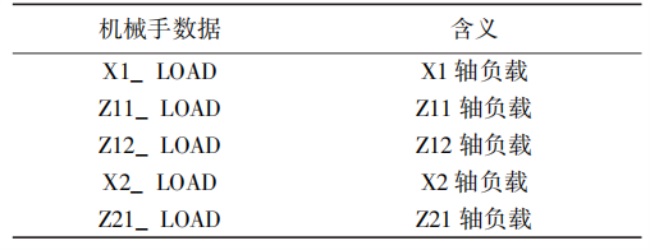

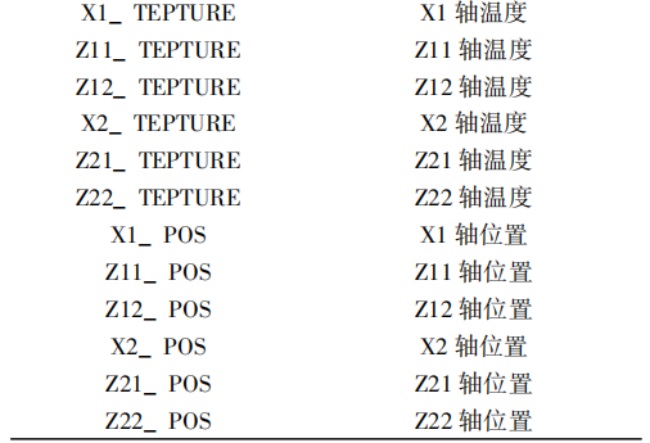

1. 2. 2 配备 Fanuc 伺服驱动的数据采集

在工厂规划之初, 为了降低不同类型设备的管理工作难度, 工厂对所有机床的控制和伺服等规定了统一的品牌。 因此, 除了现场特种工艺设备, 如复合车床和铣床外, 绝大多数设备的控制都符合统一规范要求。 以曲轴线为例, 曲轴磨床和抛光机的数控均采用了 Fanuc 系统, 整线机械手的伺服控制采用了统一的 Power Motion 伺服控制器, 这为统一的 Focas 采集提供了硬件基础。 虽然控制器网段存在不同的 IP 网段设计, 但是基于网络地址转换 (NAT) 的跨网段采集方案解决了不同网段的数据交互问题。 以曲轴机械手为例, 为了监控机械手的运行状态以及进行预测性维护应用,团队制定了关键机械手的数据项目, 如表 5 所示。

表 5 机械手数据采集项目

1. 3 基于 Modbus 的数据采集

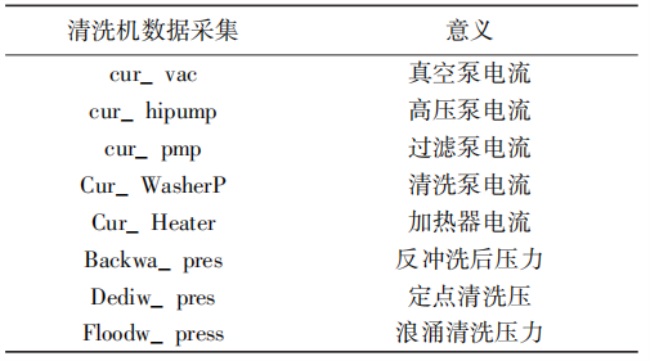

主流 的 PLC都配备了串口通讯接口, 如RS232 / RS485 等, 这为低成本的数据采集应用提供了基础。 基于工厂互联互通的工业网络, 工厂的非标类设备可以采用 Labview 编程或 Python 编程方案来获取机床的数据信息。 以清洗设备为例,采集需求如表 6 所示, 可以通过两种方式获取所需数据: 一方面可以直接从 PLC 获取, 另一方面通过给设备独立仪表及传感器加装 RS485 转换模块,实现串口数据直接获取。

表 6 工厂清洗设备串口数据获取需求

2 工厂不同设备数据采集程序开发

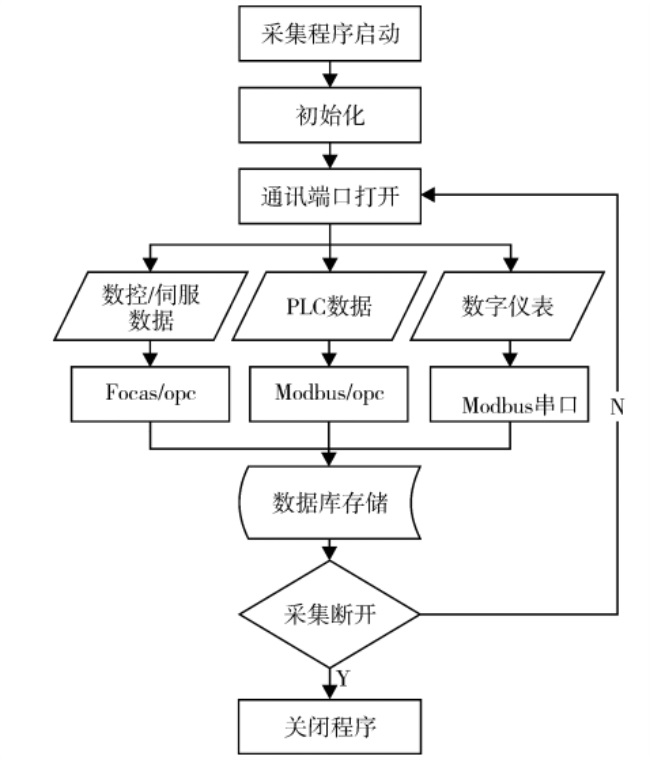

如图 3 所示, 为完成工厂中不同类型设备的上位机程序开发, 主要针对数控设备、 PLC 数据、离散仪表等典型应用开展数据采集技术方案研究。

2. 1 Fanuc 相关设备基于 Focas 的数据采集

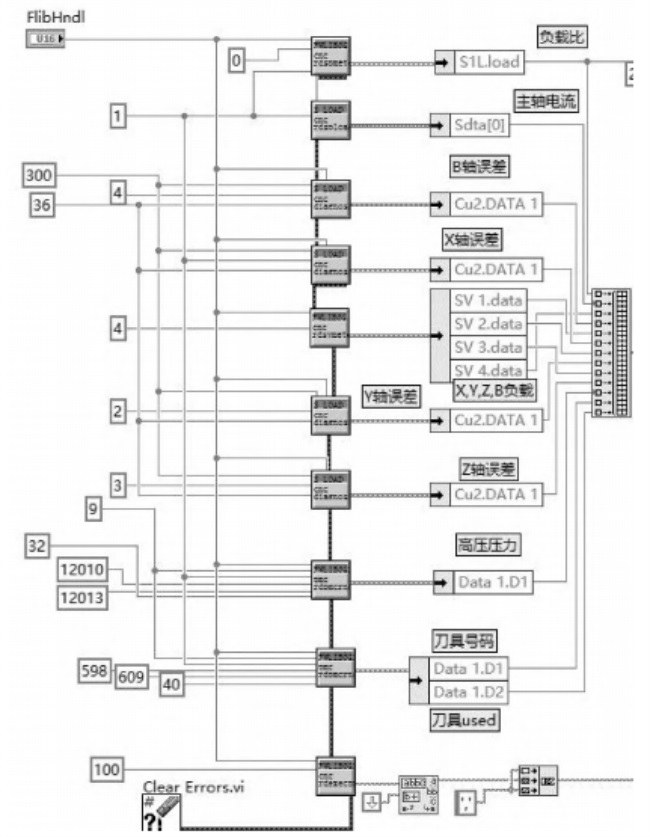

Focas 利用 Fwlib32. dll 函数来获取数控系统的坐标、 刀具等各类数据, 并通过网络或 HSSB 总线来实现数据交互。 工厂的技术人员通过使用 Labview 图形化编程工具, 实现了采集程序的高效开发。 如图 4 所示, 为了实现加工中心的数据采集,将各功能函数通过 Labview 进行封装, 然后以子程序调用的方式来获取各项制造过程数据。

图 3 设备数据采集基本架构

图 4 加工中心设备数据采集架构

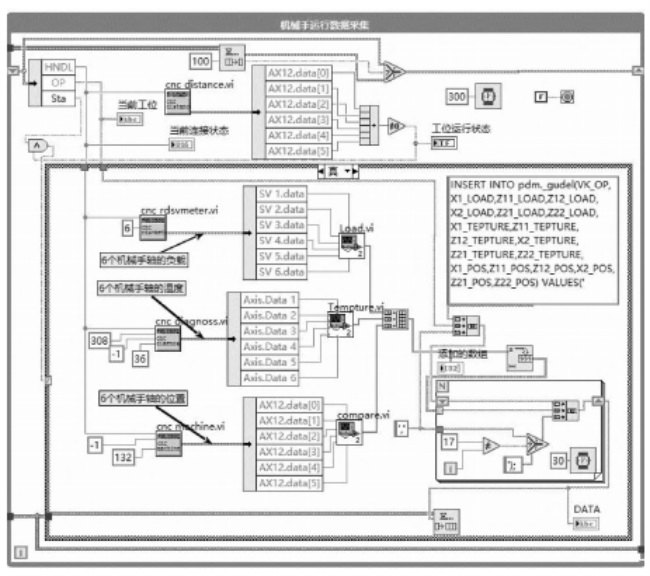

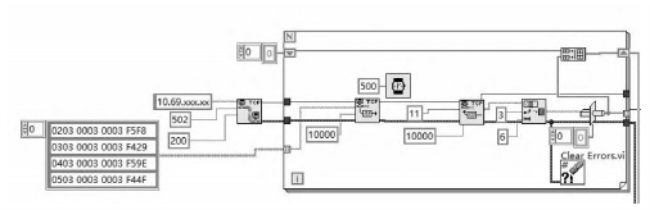

对于其他采用 Fanuc 驱动的伺服模块, 如整线机械手的驱动卡 Power Motion, 如图 5 所示, 我们可以通过调用 Focas 函数库来获取各轴的监控数据。

图 5 机械手伺服数据采集架构

2. 2 基于 OPC 的数据采集应用

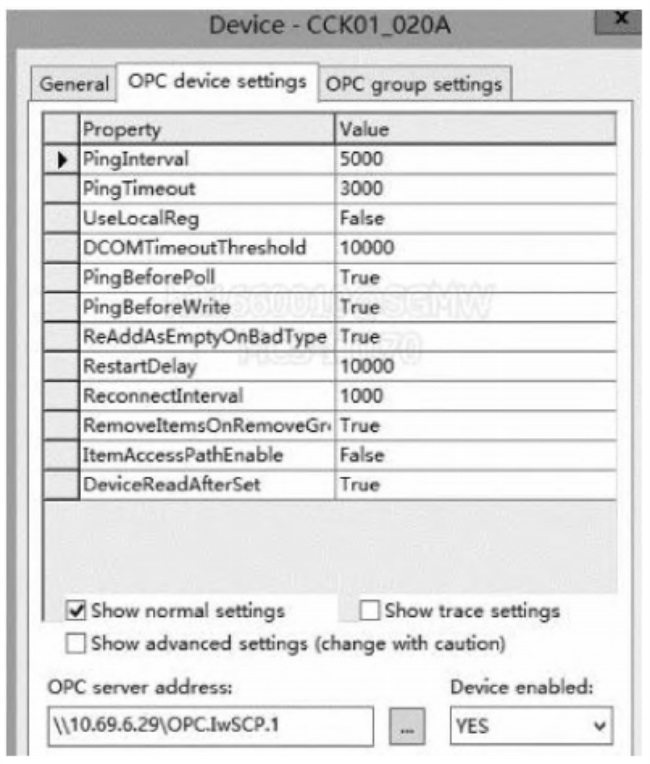

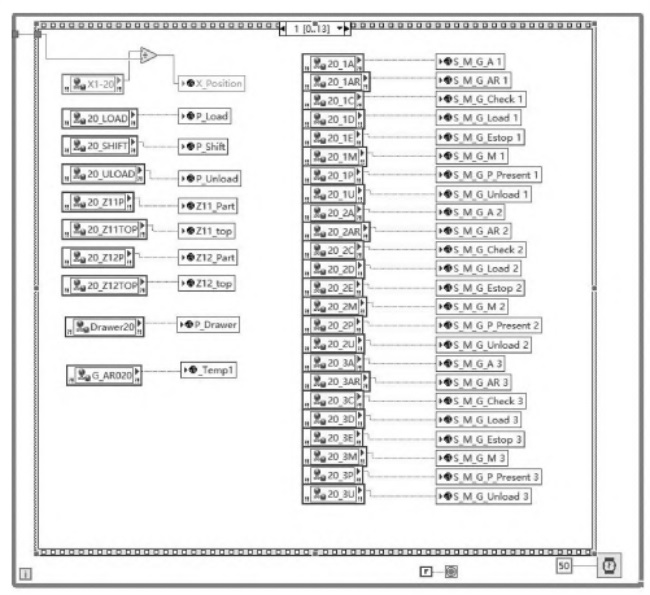

数据采集上位机通过 OPC 与不同设备类控制系统进行数据交互。 如图 6 所示, 通过 Labview 编程来实现力士乐、 西门子等数控系统的数据采集。OPC 段的配置如图 7 所示。

图 6 数控系统 OPC 数据采集方案

图 7 OPC 配置界面

2. 3 基于 Modbus 的串口数据采集应用

2. 3. 1 利用 Labview 开展编程采集

在 Labview 中利用 modbus_ TCP 方式获取数据,除 PLC 中数据外, 通过加装数据转换模块即可采集各类离散仪表数据。 如图 8 所示, 使大量非标设备的数据采集连接对应 IP 地址, 即可实现通讯。

图 8 加工中心设备数据方案

针对机械手、 清洗机、 试漏机、 装配自动站工序, 通过 PLC 的 modbus_ tcp 方式获取机床交互动作信息、 节拍信息等。 如图 9 所示, 机械手各动作及运行数据在 Labview 中被编程设置为交互 PLC各寄存器地址信号。

图 9 在 Labview 利用 modbus 通讯进行采集程序开发

2. 3. 2 利用 Python 编程开展 PLC 数据采集

虽然采用 Labview 来实施机床数据采集具有图形化编程的技术优势, 但是它在配置数据流方面却比较繁琐。 如图 10 所示, 采集的十种数据需要使用引线逐一连接, 当需要采集大量数据种类时,连线容易出错。 同时, 从数据库读取和分析数据时也需要类似的设计连线。 相比之下, Python 编程在采集数据方面的便利性就比较明显。

图 10 利用 Labview 的加工中心设备数据模式

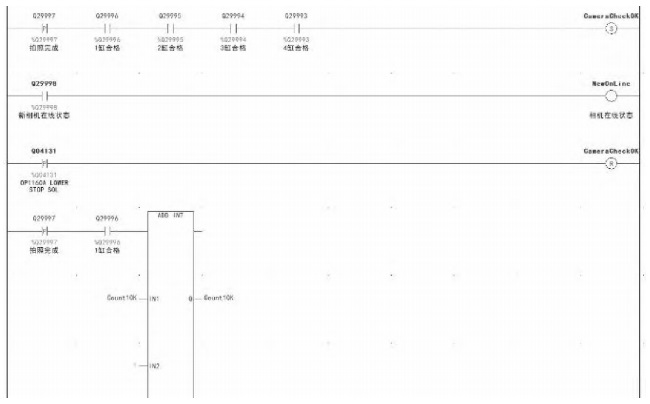

利用 Python 库 modbus _ tk 等工具, 可通过modbus_ TCP 方式编程实现 PLC 各类寄存器数据的获取。 如图 11 所示, 在某视觉防错工序中, 需要在对象程序中添加线圈地址#29996 / 29991, 然后在程序中进行信号交互设置。

图 11 PLC 地址设置

通过 Python 编程实现数据交互方案如下, 获取数据后可利用数据库模块实现数据的存储。

……

import modbus_ tk

import modbus_ tk. defines as cst

import modbus_ tk. modbus_ tcp as modbus_ tcp

master = modbus _ tcp. TcpMaster ( host = "{} " . format (str ( all_ init_ value [2] ) ) ) #设定从站接口

# master = modbus _ tcp. TcpMaster ( host = "192. 168. 1. 15" ) host 目标 PLC 的地址设置master. set_ timeout (5. 0) #定时器设置

go_ = master. execute ( 1, cst. READ_ COILS,29996, 1) #读取地址为 29996 的信号

master. execute ( 1, cst. WRITE _ SINGLE _COIL, 29991, output_ value = 0) #信号交互后写入 29991

……

通过以上程序设计, 即可利用 Python 获取各个 PLC 点位所需的信息点, 与 Labview 编程一样,为防止程序采集信息丢失, 需要合理设置线程。

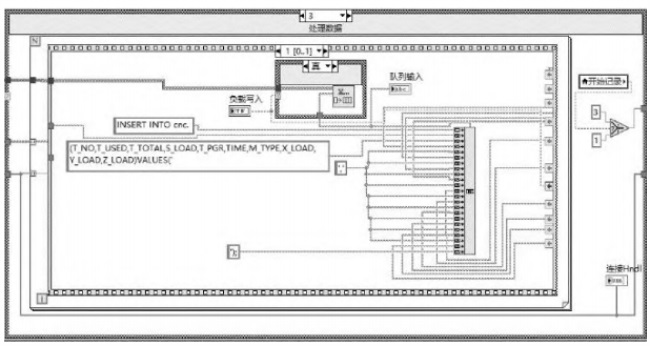

3 程序采集系统集成及应用

3. 1 系统集成

合理开发工厂设备 Focas、 OPC、 modbus 等各类协议, 能够获取各类数据, 为设备运行、 生产管理、 设备维护提供数据指引。 如图 12 所示, 通过将数据库数据与智能系统连接, 可以分类展示设备的运行状态和关键报表, 成功实现各类数据融合展示, 有效解决数据孤岛问题。 目前, 通过数据采集及分析, 可以实时展示整个生产线运行状态, 包括机加和装配工段。 现场管理人员通过管理系统终端即可获取运行状态、 具体问题点信息, 提升了管理效率。 此外, 通过对数据的自动分析, 各类运行报表自动生成, 减少了专业人员的时间耗用。

图 12 数据采集系统集成

3. 2 工艺过程监控及改进应用

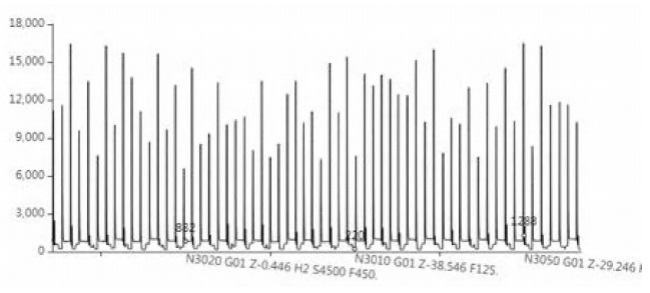

以加工中心为例, 如图 13 所示, 将采集到的各轴数据存储起来后, 可以实时展示加工轴的负载状态, 并且可以对相同的加工过程进行对比分析, 为处理异常过程提供清晰的工作改进指引。

图 13 多工位 CNC 数据采集分析应用

通过将负载与加工指令进行匹配分析, 可以依据负载数据对加工参数进行优化。 针对采集到的各种类型的大数据, 使用 Python 编写分析模块,从数据库中读取数据, 可进行筛选、 分析、 运算。

如图 14 所示, 我们对某导管复核加工的负载图进行分析, 通过监控导管、 座圈的最大负载和平均负载等应用来发现加工过程的异常情况。 这为工艺改进提供了精确的工作指引, 并可在参数和路径优化后进行透明化展示, 以展示改进效果。

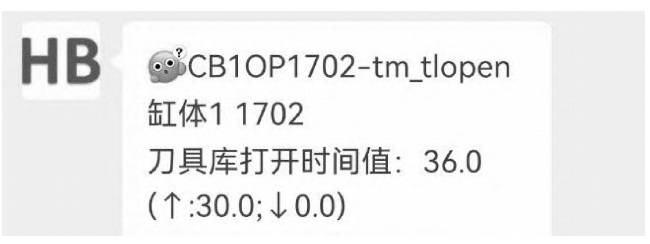

图 14 单台 CNC 数据加工分析

采集的其他仪表参数数据、 伺服数据、 动作时间等可用于对机床系统进行预测性维护管理。在监控的基础上, 通过与即时通讯工具连接, 可以实现对加工异常信息的自动推送和提醒。 如图15 所示, 如果刀具库打开动作时间变慢, 就可以推断该执行机构及控制器件可能存在问题, 需要及时进行检修。

图 15 数据异常自动提醒

4 结论

针对发动机工厂各类设备的特点, 研究团队成功地使用自主编程工具打通了设备的通讯协议限制瓶颈, 开发了全系设备的数据采集程序。 发动机制造过程数据既可以用于工艺改进, 也可为设备健康管理提供强大的数据支持。 大量数据的采集利用不仅实现了生产过程的透明化管理, 还实现了系统的自主监控和运行异常的自动报警。

成功开发发动机各类设备采集上位机, 为行业低成本数字化提升提供了模式借鉴。 传统制造工厂技术人员也可以通过掌握和应用 ICT 相关技术, 并开发出最适合企业的相关应用。 在工厂数字化采集自主实践方面, 除了需要投入使用 Labview 软件和 OPC 组件的成本外, Focas 采集协议使用中还需要注意匹配不同的数控版本。 各类采集方案中, 基于 Python 工具通过 modbus 通讯采集的方案成本最低。

基于运行管理需要采集目标数据, 可以有效提升制造工厂的运营效率。 目前仅利用了统计学原理对监控特征进行设定, 并通过 API 接口实现自动监控和提醒, 未来还需要探索应用基于大数据智能学习的相关算法, 这是制造业大数据应用技术的重要发展方向。

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景