法士特高智新工厂,是陕西法士特汽车传动集团有限责任公司贯彻落实“十四五”规划,围绕创新链布局产业链的战略抉择,是企业加快推动传统制造向智能制造转型升级,全面完成全系列商用车智能传动系统战略布局的生动实践,赢得了国家智能制造示范、全国首批“数字领航”企业等多项殊荣,已成为陕西装备制造业加快数智融合共生、推动新旧动能转换的靓丽“名片”。

法士特高智新工厂以“工业4.0”、“智能制造”理念为指导,应用新一代信息技术、工业互联网技术,构建虚实融合、数据驱动、要素互联、全域追溯、全流程自动化的智能制造系统,成功应用“数字孪生、黑灯生产、万物互联、智能决策、绿色制造、数据闭环”六大核心技术,实现制造过程“透明、黑灯、数字、智能、绿色、精益”,打造智能化生产、数字化运营、网联化管理新高地,在汽车传动领域树立起智慧工厂新标杆。

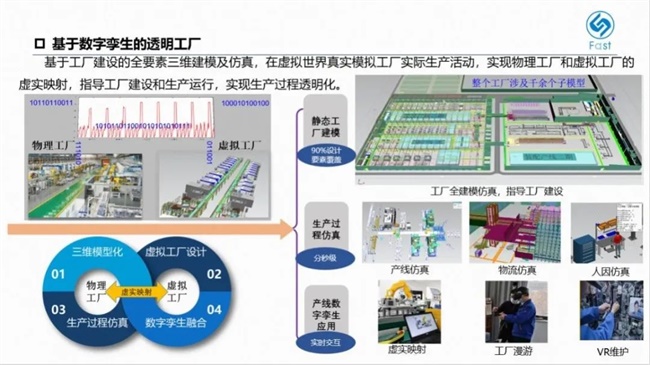

透明工厂

法士特高智新工厂通过大量应用建模仿真和数字孪生等工业4.0关键核心技术,在虚拟空间模拟工厂实际生产活动,实现物理工厂和虚拟工厂交互映射,从而不断优化工厂布局,实现机加、物流、装配等生产环节的节拍验证和虚拟调试,并借助AR等技术手段,将复杂的生产过程变得更加透明。

黑灯工厂

法士特高智新工厂以机加工全自动化、人力生产精简化为原则,打造“稳定化、自动化、柔性化” 生产线,达到机加自动化率100%,装配自动化率70%以上,产线开动率90%以上,并辅有“智慧物流”、“万物互联”支撑和“智能决策”应用、信息化系统调度,最终实现黑灯生产。

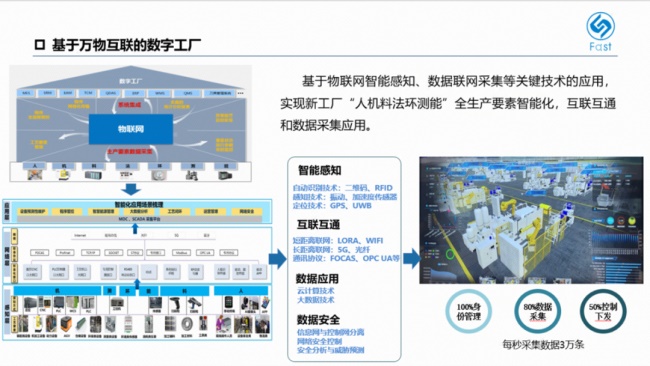

数字工厂

高智新工厂以物联网建设为基础,借助5G等通讯联网技术,将人、机、料、法、环、测、能七大生产要素,通过传感器等多种感知技术采集数据,实现生产要素全面数据化、互联化。在高智新工厂,每秒汇集10万余条数据,生产数据自动采集率和传输率达到100%。实现生产要素100%的身份管理、80%的数据采集和50%的控制下发。

智能工厂

高智新工厂以业务数字化推动运行智能化,形成能源、照明、物流、生产、园区、运营、设备维护七大智能化场景,实现整个工厂智能决策、高效运转。通过能源数据化、可视化运行监控,实现能源动力自动控制;通过灯联网,实现人员定位和智慧照明;通过仓储物流自动化调度,实现智慧物流;通过智能排产、任务推送以及生产要素智能化管理,实现智能生产;通过BI、大数据和云计算等技术,实现智能运营。

绿色工厂

法士特高智新工厂始终以绿色、低碳、循环再生为建设方向,采用光伏发电、智慧能源管理、绿色辅料、绿色工艺、循环包装、集中处理、循环再利用等30多项先进技术,实现能源辅料低碳化、生产环境友好化、资源利用高效化、废弃处理无害化。达到年降碳7000吨、能效利用率超过95%、PM2.5达“优”排放、三废处理100%无害,有效落实国家碳减排政策,成为行业新名片。

精益工厂

法士特高智新工厂不断加大数字化系统建设,系统构建工艺、生产、物流、质量四大闭环系统,全域监控流程,精准持续改善,打造精益工厂。工艺闭环打通研发与生产的数据流,确保工艺执行透明可控;生产闭环通过智能排产、过程监控及要素分析,实现精细化管控与全流程追溯;物流闭环采用智能化仓储管理与AGV调度系统,实现自动化物流拉动生产;质量闭环通过全面质量管理,实时动态监控质量,支撑质量分析与改进。

作为商用车传动领域数字化转型升级的排头兵,法士特高智新工厂充分发挥全面感知互联、数据驱动生产、全程质量追溯等优势,实现传统制造向智能制造转型,生产效率提高70%以上,能源消耗降低14%,人均产值提高5倍多。法士特高智新工厂总占地18.5万平方米,具有年产AMT变速器20万台产能,年产值可达62亿。

金鹰集团5G+工业互联网应用场景

金鹰集团5G+工业互联网应用场景